موجود

موجود

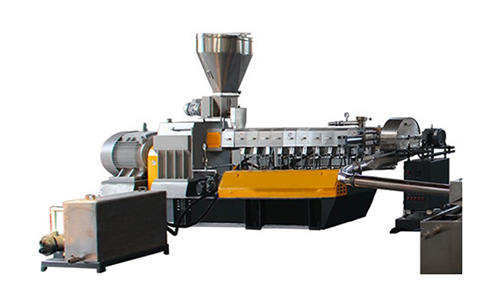

مشخصات اکسترودرهای دوماردون ارائه شده توسط شرکت بسپار مانی یار (پلیمرما):

| مدل | قطر | Do/Di | L/D | سرعت rpm |

توان kw |

خروجی kg/hr |

| BMYE-65C | 62.4 | 1.55 | 32-68 | 600 | 160 | 400-600 |

| BMYE-65D | 62.4 | 1.55 | 32-68 | 600 | 250 | 700-1000 |

| BMYE-75C | 71.4 | 1.55 | 32-68 | 600 | 250 | 700-1000 |

| BMYE-75D | 71.4 | 1.55 | 32-68 | 600 | 315 | 800-1200 |

| BMYE-85C | 81 | 1.55 | 32-68 | 600 | 280 | 800-1200 |

| BMYE-85D | 81 | 1.55 | 32-68 | 600 | 355 | 1000-1600 |

| BMYE-95C | 93 | 1.55 | 32-68 | 600 | 450 | 1300-2000 |

| BMYE-95D | 93 | 1.55 | 32-68 | 600 | 550 | 1500-2200 |

| BMYE-120C | 116 | 1.55 | 32-68 | 500 | 550 | 1500-2200 |

| BMYE-120D | 116 | 1.55 | 32-68 | 600 | 900 | 3000-4000 |

| BMYE-135C | 133 | 1.55 | 32-68 | 500 | 1200 | 3500-5000 |

| BMYE-135D | 133 | 1.55 | 32-68 | 600 | 1800 | 5500-8000 |

- مخصوص تولید انواع کامپاند و آلیاژهای پلیمری مهندسی بر پایه پلیمرهای مختلف:

* PC پلی کربنات

* PA پلی آمید یا نایلون

* PBT پلی بوتیلن ترفتالات

* POM پلی اکسی متیلن

* PEEK پلی اتر اتر کتون

- قابلیت تولید انواع کامپاند های تقویت شده مانند الیاف، الیاف شیشه، الیاف کربن، الیاف آرامید

-افزودنی های مورد استفاده مانند پایدارکننده های بر پایه استئارات ها، وکس، آنتی اکسیدان ها، آنتی یو وی و ...

- قابلیت افزودن انواع فیلر یا پرکننده معدنی به پلیمرهای مهندسی

| انواع توربو میکسر (بسته به فرمولاسیون و ظرفیت) |

| انواع نیدر بنیوری و FR (بسته به فرمولاسیون و ظرفیت) |

| انواع اکسترودر های تک ماردون(در خطوط تولید دو مرحله ای) |

| انواع بلوئر و کانوایر |

| انواع فیدر و دوزینگ |

| تامین و نصب انواع سیستم برش و گرانول سازی بسته به فرمولاسیون و نوع خط تولید درخواستی شما |

| کاتر رشته ای strand |

| واتر رینگ water ring |

| آندر واتر under water |

| هوا خنک air cooled faced |

*توجه فرمایید کلیه تجهیزات خط تولید گرانول های مهندسی و الیاف شیشه و... به صورت سفارشی قابل تامین است و می توانیم شما را در انتخاب تجهیزات مورد نیازتان یاری دهند.

*کلیه امکانات، ویژگی ها، تجهیزات اصلی و جانبی خط تولید مستربچ رنگی و مهندسی کاملا بر اساس درخواست و فرمول مورد نیاز شما سامان دهی و انتخاب خواهند شد.

ویژگی های خط تولید و دستگاه اکسترودر تولید کامپاند های مهندسی و الیاف ارائه شده توسط پلیمرما:

* قابلیت تولید انواع پلیمرهای مهندسی و کامپاند و آلیاژ آن ها

*قابلیت تولید انواع پلیمرهای تقویت شده با الیاف شیشه، الیاف کربن و...

* قابلیت افزودن انواع فیلر و پرکننده های معدنی به پلاستیک های مهندسی

* ظرفیت تولید به انتخاب مشتری تا ۸۰۰۰ کیلوگرم در ساعت

* قابلیت سفارشی سازی بر اساس نیاز مشتری

* رنج بسیار گسترده ویژگی، طرفیت تولید و قیمت متناسب با نیاز و بودجه مشتری

* قابلیت نصب انواع سیستم برش و گرانول ساز بسته به فرمولاسیون و نیاز مشتری

* قابلیت تامین انواع توربو میکسر، نیدر بنبوری بسته به درخواست و فرمولاسیون

* مناسب برای انواع کاربردها مانند: خودروسازی، قطعات مهندسی، لوازم خانگی و ...

* انواع فیدر و فورس فیدر،سیستم های دوزینگ بسته به نوع خط نورد نیاز مشتری و فرمولاسیون

در صنعت پیشرفتهی امروز، پلیمرهای مهندسی نقش مهمی در تولید قطعات با عملکرد بالا در صنایع خودروسازی، الکترونیک، پزشکی، ساختمان و هوافضا ایفا میکنند. برای تولید کامپاند این پلیمرها با خواص دقیق و قابل کنترل، نیاز به تجهیزات تخصصی وجود دارد. اکسترودر دو ماردونه یکی از تجهیزات کلیدی در فرآیند کامپاندینگ است که با قابلیت مخلوطسازی قوی، کنترل دمایی دقیق، و طراحی پیچیدهی مارپیچها، امکان تولید کامپاندهایی با خواص سفارشیشده را فراهم میسازد.

در این صفحه، به معرفی کامل انواع دستگاه اکسترودر کامپاند مخصوص پلیمرهای مهندسی پرداختهایم.

پلیمرهای مهندسی دستهای از ترموپلاستها هستند که به دلیل خواص مکانیکی، حرارتی و شیمیایی ممتاز، در کاربردهای حساس و صنعتی مورد استفاده قرار میگیرند. این پلیمرها شامل موادی نظیر پلیآمید (PA)، پلیاستر (PET)، پلیکربنات (PC) و پلیاکسیمتیلن (POM) میشوند. بهمنظور ارتقای خواصی چون مقاومت حرارتی، استحکام، پایداری ابعادی و قابلیت فرآیند، این پلیمرها معمولاً با افزودنیها، تقویتکنندهها و پرکنندهها کامپاند میشوند.

اکسترودرهای دو ماردونه به دلیل طراحی خاص مارپیچهای همسو یا خلافسوگرد خود، دارای توانایی بالا در اختلاط فیزیکی، پراکندگی و پخش یکنواخت فیلرها، رنگدانهها و افزودنیها هستند. در فرآیند کامپاندینگ پلیمرهای مهندسی، کنترل دقیق دما، برش، زمان اقامت و فشار، حیاتی است و این موارد در اکسترودر دو ماردونه به شکل ایدهآل فراهم میشود.

ماردونها (Screws): طراحی مدولار با نواحی تغذیه، پلاستیسازی، اختلاط و تخلیه.

برل (Barrel): با قابلیت کنترل دمای منطقهای.

سیستم تغذیه: شامل فیدر حجمی یا وزنی برای مواد اصلی و افزودنیها.

سیستم گرانولساز: بسته به کاربرد، میتواند strand-cut, underwater pelletizer یا air-cooled die face باشد.

پلیآمیدها مانند PA6 و PA66 نیازمند فرآیندهای دقیق خشکسازی، دمای بالا و اختلاط دقیق با الیاف شیشه یا افزودنیهای مقاوم در برابر رطوبت هستند. اکسترودرهای مخصوص این مواد معمولاً مجهز به سیستم ونت و کنترل رطوبت میباشند.

در فرآیند کامپاندینگ پلیپروپیلن از تقویتکنندههایی چون تالک، الیاف شیشه و مستربچهای UV یا ضد شعله استفاده میشود. طراحی screw باید دارای نواحی پراکندگی و اختلاط قوی باشد.

پلیاتیلن معمولاً در ترکیب با فیلرهای معدنی برای تولید لوله، فیلم و محصولات پزشکی کامپاند میشود. قابلیت کنترل دمای پایین برای جلوگیری از تخریب اکسایشی اهمیت دارد.

PET مستعد تخریب حرارتی است و نیاز به خشکسازی دقیق و طراحی ویژه screw دارد. اکسترودر مناسب PET باید دارای سیستم ونت با وکیوم و کنترل دمای دقیق باشد.

در تولید کامپاندهای مهندسی از PC، حفظ خواص نوری و مکانیکی و مقاومت حرارتی اهمیت زیادی دارد. استفاده از اکسترودرهای high-torque با دمای قابل کنترل ضروری است.

POM مادهای با خواص کریستالین بالا است و در کامپاندینگ آن کنترل دقیق دما و فشار برای جلوگیری از تخریب زنجیره پلیمر حیاتی است.

خودروسازی: تولید قطعات مانند منیفولد هوا، پوشش موتور، قطعات تزئینی و اتصالات مقاوم به حرارت و ضربه.

الکترونیک: قطعات عایق، قاب تجهیزات الکترونیکی، کانکتورها و قطعات حساس به حرارت.

صنایع پزشکی: تولید سرنگ، تجهیزات مصرفی، بستهبندی دارویی با کامپاندهای پزشکی-grade.

صنایع ساختمانی: تولید پروفیل، لوله و تجهیزات بهداشتی مقاوم در برابر رطوبت و مواد شیمیایی.

قابلیت تطبیق بالا با فرمولهای مختلف: با طراحی مدولار و منعطف پیچها، این دستگاه قابلیت تنظیم دقیق برای انواع پلیمرهای مهندسی را دارد.

راندمان انرژی و تولید بالا: طراحی دقیق سیستم حرارتی و انتقال نیرو، مصرف انرژی را کاهش و خروجی را افزایش میدهد.

پایداری عملیاتی و کاهش توقفات: سیستم کنترل هوشمند PLC و HMI به همراه قطعات ضدسایش، پایداری بالای عملیاتی ایجاد میکند.

قابلیت افزودن تجهیزات جانبی: از جمله سیستم گرانولساز، خشککن، تغذیهکنندههای حجمی و وزنی، سیستم فیلتر مذاب، وکیوم و ...

اکسترودرهای دو ماردونه نه تنها برای کامپاندینگ، بلکه برای تولید مستربچ رنگی، گرانولهای پرکننده و تحقیق و توسعه آزمایشگاهی نیز به کار میروند. در مقیاس آزمایشگاهی، این دستگاهها با ظرفیت ۵ تا ۲۰ کیلوگرم در ساعت عرضه میشوند و برای فرمولاسیون اولیه، تست مواد اولیه و توسعه محصول استفاده میگردند.

دستگاه اکسترودر دو ماردونه ابزاری حیاتی برای تولید کامپاندهای پیشرفته پلیمرهای مهندسی است. چه در تولید انبوه و چه در تحقیق و توسعه، این سیستم قابلیت سفارشیسازی، دقت بالا و انعطافپذیری فوقالعادهای دارد. انتخاب صحیح مدل، طراحی screw و تجهیزات جانبی، کلید موفقیت در رسیدن به محصولی با کیفیت بالا و پایدار در بازار رقابتی امروز است.

اگر قصد دارید کامپاند و آلیاژ پلیمری بر پایه پلاستیک های مهندس تولید کنید و یا از انواع الیاف ها مانند الیاف شیشه، پرکننده های خاص مانند میکا، تالک و ... استفاده کنید ما بهترین دستگاه های اکسترودر را به شما ارائه می دهیم.