پلی آمید یا نایلون، انواع پلی آمید، مقایسه خواص و ویژگی انواع نایلون (پلی آمید)، فرایند شکل دهی

فهرست مطالب (می توانید بر روی عناوین کلیک کنید)

پلی آمید (نایلون) چیست، ساختار و مونومرها

انواع پلی آمید(نایلون) ویژگی ها، تفاوت ها، کاربرد و شرایط فرایندی

پلی آمید (نایلون) چیست؟

پلی آمید یا نایلون ها یک ترموپلاستیک مهندسی با عملکرد و بازدهی بالا می باشند.

پلی آمید ها حاوی پیوندهای آمیدی یعنی –CO-NH– هستند که واحدهای تکرار شونده آن ها را می سازد.

پلی آمید یا نایلون از واکنش تراکمی دی اسید با یک دی آمین و با پلیمریزاسیون حلقه باز لاکتام شامل 6، 11 یا 12 اتم کربن ساخته می شوند.

پلی آمید به علت فرایند تولید سخت و خواص بالایی که دارد دارای قیمت بالاتری نسبت به اکثر پلیمرها می باشد. در این مقاله به توضیح مفصل پلی آمید ها (نایلون) و انواع آن، خواص و ویژگی های هریک از پلی آمیدها، کاربردها و شرایط فرایند پلی آمیدها می پردازیم.

مونومرهای پلی آمیدها می توانند آلیفاتیک، نیمه آروماتیک یا آروماتیک باشند. همچنین می توانند آمورف، نیمه کریستالی یا با درجه های بلورین متفاوت باشند. مونومر های تشکیل دهنده پلی آمیدهای مختلف که در قسمت بعدی مفصلا شرح داده خواهد شد در جد.ل زیر برای انواع پلی آمید قابل مشاهده است.

|

انواع پلی آمید (نایلون) |

مونومر |

|

پلی آمید 6 |

Caprolactum |

|

پلی آمید 12 |

Laurolactam |

|

پلی آمید 66 |

|

|

پلی آمید 69 |

Hexamethylene Diamine/ Azelaic Acid |

|

پلی آمید 10 6 |

Hexamethylene Diamine/ 1,12-Dodecanedioic Acid |

|

پلی آمید 12 6 |

Hexamethylene Diamine/ Sebacic Acid |

|

پلی آمید 46 |

1,4-Diaminobutane/ Adipic Acid |

انواع پلی آمید (نایلون)، ویژگی ها و تفاوت ها:

در این خانواده بزرگ پلیمری، انواع مختلفی از پلی آمید وجود دارد. دو نوع مهم پلی آمید که کاربرد بیشتری نسبت به بقیه دارند پلی آمید یا نایلون 6 و 66 هستند که در صنایعی مانند الیاف (نساجی) و بسته بندی مورد استفاده قرار می گیرند. در ادامه به معرفی انواع پلی آمید می پردازیم.

پلی آمید 6 و پلی آمید 66:

پلی آمید 6 یا نایلون 6 که با نام پلی کاپرولاکتام نیز شناخته می شود، یکی از پرمصرف ترین انواع پلی آمید است که از مونومر کاپرولاکتام سنتز می شود و دارای دمای ذوب حدود 223 درجه سانتی گراد است.

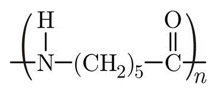

در شکل زیر ساختار پلی آمید 6 را مشاهده می کنید

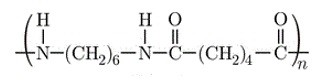

پلی آمید 66 یکی از محبوب ترین ترموپلاستیکهای مهندسی در صنعت برای جایگزینی فلزات می باشد. پلی آمید 66 از پلیمریزاسیون هگزا متیلن دی آمین و آدیپیک اسید ( دو مونومر که هرکدام 6 کربن دارند) ساخته می شود و دمای ذوب حدود 255 درجه سلسیوس دارد.

خواص اصلی پلی آمید 6 و 66 (PA6,PA66)

- استحکام و سختی بالا در دماهای بالا

- مقاومت ضربه خوب حتی در دماهای پایین

- جریان پذیری خیلی خوب برای فرایند

- مقاومت سایشی خوب

- مقاومت آب و هوایی خوب

- مقاومت خستگی خوب

- مقاومت به روغن و سوخت عالی

- پلی آمید 6 ویسکوزیته پاین تری نسبت به PA66 دارد به همین دلیل فرایند پذیری بهتری دارد و پرداخت نهایی سطح آن بهتر است

- خواص عایق الکتریکی خوب

- جذب آب بالا

- پایداری ابعادی پایین

- ضعیف در برابر اسیدهای معدنی و حلال های قطبی

- قبل از فرایند به خشک سازی نیاز دارد

هردو پلیمرهای PA6 و PA66 کاربردهای زیادی در صنعت دارند و هرچند که خواص تقریبا مشابهی دارند اما کمی تفاوت در آن ها وجود دارد. PA6 مقاومت دمایی کم تری دارد و نیز ارزان تر است. به طور کلی:

پلی آمید PA66 در مقایسه با PA6:

- جذب رطوبت کم تری دارد

- مدول بالاتری دارد

- مقاومت حرارتی کوتاه مدت بهتری دارد

- نقطه ذوب بالاتری دارد

جدول ویژگی ها و خواص PA6 و PA66:

|

خاصیت |

PA66 |

PA66 |

|

جمع شدگی Shrinkage |

0/5-1/5 درصد |

0/7-3/0 درصد |

|

جذب آّب 24 ساعته |

1/6-1/9 درصد |

1-3 درصد |

|

اشتعال پذیری UL94 |

HB |

HB |

|

50-95 مگاپاسکال |

50-95 مگا پاسکل |

|

|

50-90مگاپاسکال |

85-45 مگا پاسکل |

|

|

200-300 درصد |

150-300 درصد |

|

|

3-140 درصد |

3-30 درصد |

|

|

80-95 |

80-95 |

|

|

0/8-2 گیگاپاسکال |

0/8-2 گیگاپاسکال |

|

|

براقیت |

130-145 درصد |

65-150 درصد |

|

1/12-1/14 گرم بر سانتیمتر مکعب |

1/13-1/15 گرم بر سانتیمتر مکعب |

|

|

HDT در 0/46 Mpa |

150-190 سلسیوس |

180-2400 سلسیوس |

|

HDT در 1/8 Mpa |

60-80 سلسیوس |

65-105 سلسیوس |

|

حداکثر دمای کاربری |

80-120 سلسیوس |

80-140 سلسیوس |

|

حداقل دمای کاربری |

20- الی 40- سلسیوس |

65- الی 80- سلسیوس |

کاربردهای پلی آمید PA6 و PA66:

- خودروسازی: جایگزین فلزات، کاربرد در قسمت هایی که مقاومت حرارتی و شیمیایی مهم است، کاهش وزن

- صنایع الکترونیک: در کنتور ها و ...

- محصولات مصرفی: به علت قالب پذیری، فرایند پذیری مناسب، رنگ پذیری و خواص مکانیکی عالی

- بسته بندی: مقاومت به سوراخ شدگی بالا، مقاوم به نفوذ اکسیژن، دی اکسید کربن، شفافیت و ... کاربرد در بسته بندی تک و چند لایه

- صنایع مبلمان، ورزشی و ...

شرایط فرایند شکل دهی پلی آمید PA6 و PA66:

- قبل از تزریق PA6 و PA66 نیاز به خشک کردن و کاهش رطوبت به زیر 0/2 درصد دارند. دمای تزریق پلی آمید، 80 الی 100 درجه پیشنهاد می گردد.

- L/D توصیه شده 18 الی 22

- دمای مذاب 270-240 درجه سلسیوس

- دمای قالب 80-55 درجه سلسیوس

- اکستروژن:

- فقط از گریدهایی با ویسکوزیته بالا استفاده شود

- نیاز به خشک کردن و کاهش رطوبت به زیر 0/2 درصد دارند. دمای 80 الی 100 درجه پیشنهاد می گردد.

- اکسترودر سه ناحیه ای با L/D 20-30 درجه پیشنهاد می گردد

- دمای اکسترودر برای PA6: 270-240 درجه سلسیوس

- دمای اکسترودر برای PA66ذ 290-270 درجه سلسیوس

پلی آمید11 ( PA11 و PA12)

نایلون 11 یا PA11 یک پلاستیک مهندسی پایه زیستی می باشد که از منابع تجدید پذیر (گیاه کرچک) تهیه شده و با پلیمریزاسیون آمینو دکانوئیک اسید تولید می شود. پلی آمید PA11 یکی از اولین پلیمرهای پایه زیستی می باشد و نقطه ذوب آن حدود 190 درجه سلسیوس می باشد. چندین خواص PA11 شبیه به PA12 می باشد ولی در استحکام حرارتی و مقاومت به UV بهتر عمل می کند. همچنین جذب اب کم تری دارد. PA11 پایداری ابعادی و مقاومت به ضربه خوبی از خود نشان می دهد.

|

مزایای PA11 |

محدودیت و معایب PA11 |

|

پایین ترین مقدار جذب آب در بین همه ی انواع پلی آمید ها |

قیمت بالاتر نسبت به بقیه ی انواع پلی آمیدها |

|

استحکام ضربه ی خوب حتی در دماهای منفی |

سختی و مقاومت حرارتی پایین تر نسبت به مابقی انواع پلی آمید ها |

|

مقاومت خوب به مواد شیمیایی به خصوص در برابر گریس، سوخت ها و حلال های رایج |

مقاومت ضعیف به آب در حال جوش |

|

ضریب اصطکاک پایین |

نیاز به خشک کردن قبل از فرآیند |

|

قابلیت اتلاف صوت و لرزش |

مقاومت ضعیف به اسیدهای معدنی قوی و استیک اسید |

|

مقاومت به خستگی مناسب |

وابسته بودن خواص الکتریکی به مقدار رطوبت موجود |

|

توانایی افزودن مقدارهای بالای پر کننده |

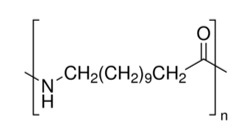

پلی آمید 12 یک ترموپلاستیک نیمه کریستالی که عملکردی شبیه به PA11 دارد. این پلیمر نیز یک پلیمر گران نسبت به سایر انواع پلی آمید های می باشد. ساختار PA12 پلی آمید 12 را در شکل زیر مشاهده می کنید.

خواص کلیدی PA12

- مقاومت ضربه پایین تر

- مقاومت به UV و سایش بالا

- جذب اب کمتر نسبت به PA6و PA66 و سایر انواع پلی آمید دارد.

- پایداری ابعادی مناسب

- دارای گریدهای شفاف و منعطف

در جدول زیر مزایا و محدودیت های PA12 کامل تر بیان گردیده است

|

مزایا PA12 |

محدودیت ها PA12 |

|

جذب آب کم تر نسبت به سایر انواع پلی آمیدها |

قیمت بالا |

|

مقاومت ضربه خوب حتی در دماهای پایین |

سختی و مقاومت حرارتی پایین نسبت به سسایر پلی آمیدها |

|

مقامت شیمیایی خوب به خصوص در برابر گریس، سوخت ها و حلال های رایج |

مقاومت به UV پایین |

|

مقاومت سایشی عالی |

نیاز به خشک کردن قبل از فرایند |

|

ضریب اصطکاک پایین |

وابسته بودن خواص الکتریکی به مقدار رطوبت موجود |

|

قابلیت اتلاف صوت و لرزش |

|

|

مقاومت خستگی مناسب |

کاربردهای PA12 و PA11:

خودروسازی، لوازم ورزشی، لایه های محافظ بعضی لوله ها، شیلنگ های پنوماتیک، سری چکش و ....

فرایند شکل دهی PA11 و PA12

- نیاز به خشک کردن قبل از فرایند، 12-6 ساعت در دمای 90-80 درجه سلسیوس (کاهش رطوبت به زیر 0/1 درصد)

- اکسترودر سه ناحیه ای با L/D 22-18

- دمای مذاب 230-180 درجه سلسیوس

- دمای قالب 100-30 درجه سلسیوس

- نیاز به خشک کردن قبل از فرایند، 12-6 ساعت در دمای 90-80 درجه سلسیوس (کاهش رطوبت به زیر 0/1 درصد)

- دمای اولین ناحیه اکسترودر تقریبا 200 درجه سلسیوس

- اکسترودر سه ناحیه ای با L/D حداقل 24

- خنک سازی ناحیه تغذیه حتما نیاز است

- المنت های برشی توصیه می گردد

پلی آمید 610 (PA610)

پلیمر PA610 یک پلی آمید نیمه کریستالی می باشد که توسط پلیمریزاسیون مونومر های گفته شده در جدول ابتدای مقاله تولید می شود. نقطه ذوب تقریبی این پلیمر 223 درجه سلسیوس است.

خواص کلیدی PA610:

- جذب آب کم تر نسبت به PA6 و PA66

- دمای شکنندگی پایینتر نسبت به PA66 و PA6

- مقاومت سایش و شیمیایی خوب

- به خشک کردن قبل از فرایند بسیار نیاز دارد

- از لحاظ خواص مکانیکی قوی تر از PA11, PA12, PA612 می باشد.

- ضریب اصطکاک پایین دارد

- خواص عیق الکتریکی مناسب

- جمع شدگی Shrinkage بالایی دارد

- قیمت بالایی دارد

- در مقابل اسیدهای معدنی قوی مقاومت ضعیفی دارد

|

خاصیت |

مقدار |

|

1/0-1/3 درصد |

|

|

جذب آّب 24 ساعته |

0/4-0/6 درصد |

|

اشتعال پذیری UL94 |

V2 |

|

50-65 مگاپاسکال |

|

|

50-65 مگاپاسکال |

|

|

150-300 درصد |

|

|

60-85 |

|

|

1/0-2/0 گیگاپاسکال |

|

|

1/17-1/19 گرم بر سانتیمتر مکعب |

|

|

HDT در 1/8 Mpa |

80-85 درجه سلسیوس |

|

حداکثر دمای کاربری |

80-150 درجه سلسیوس |

پلیمر PA610 به علت خواص عایقی، مقاومت حرارتی و بازدارندگی شعله در ساخت عایق در صنعت الکتروینک کاربرد فراوان دارد.

برای شرکت در دوره های آموزشی، آموزش کار با تجهیزات، خرید دستگاه های مربوطه آزمون و تست های پلیمری، مشاوره در راه اندازی آزمایشگاه و واحد تولیدی، می توانید بر روی هریک از این عناوین کلیک نموده و یا با پلیمرما تماس بگیرید.

منبع: https://omnexus.specialchem.com

دیدگاه جدید