همه چیز درباره دستگاه اکسترودر

برای خرید انواع اکسترودر با کاربردهای مستربچ کربنات، کامپاند، مستربچ رنگی و... با ما تماس بگیرید.

دستگاه اکسترودر چیست؟

اجزای دستگاه اکسترودر

نسبت تراکم در اکسترودر

نسبت قطر به طول L/D در اکسترودر

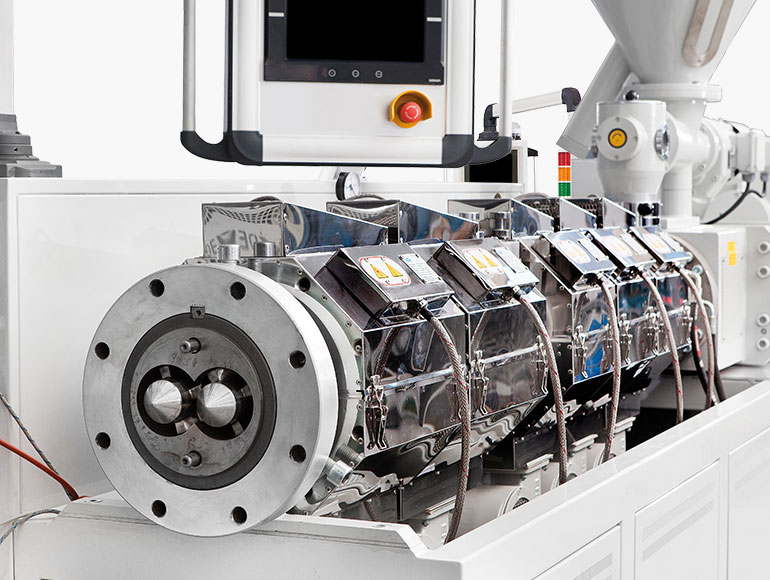

انواع اکسترودر، اکسترودر دو مارپیچ

موارد استفاده از اکسترودر دومارپیچ

استفاده از اکسترودر دومارپیچ برای مقاصد کامپاندینگ

اکسترودر چیست؟

دستگاه اکستروژن پلاستیک یا اکسترودر، دستگاهی است که برای تولید محصولات پلیمری و اشیا مختلف استفاده می شود، این دستگاه وظیفه ذوب کردن، اعمال نیرو و شکل دهی مواد اولیه پلیمر را دارد.

اولین اکسترودر پلاستیک و ماردون آن در سال 1820 توسط آقای چارلز هنکوک و همکارانش ساخته شد. در سال 1870 نیز مدل مارپیچ دار اکسترودر طراحی و در سال 1890 به تولید تجاری در آمریکا رسید. تکنولوژی اکستروژن در اواخر سال 1870 معرفی و با تنظیمات دمایی دقیق در اکسترور وارد انقلابی جدید شد. این تکنولوژی هدر رفت و تخریب پلاستیک ها را به مقدار زیادی کاهش داد و باعث تولید رنج متنوعی از محصولات ترموپلاستیکی گردید.

اکسترودر ها و فرایند اکستروژن برای کالاهایی نظیر لوله و ... بسیار مورد تقاضا هستند.

برای مطالعه فرایند اکستروژن، چگونگی انجام و پارامترهای تاثیر گذار اینجا کلیک کنید.

اجزای دستگاه اکسترودر

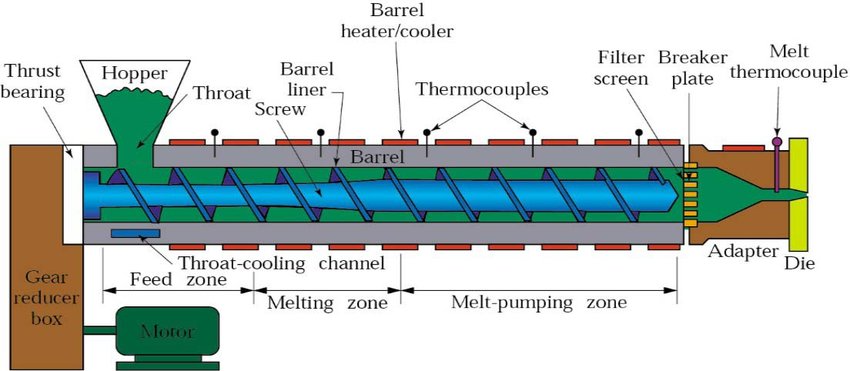

یک اکسترودر پلاستیک تک مارپیچ شامل بخش های مختلف مکانیکی و الکترونیکی می باشد. اجزا مکانیکی شامل قیف (hopper)، پیچه یا ماردون (screw)، برل یا محفظه (barrel) و دای (die) می باشد. قسمت الکتریکی شامل کنترلر ها، هیتر های الکتریکی و ترموکوپل ها، می باشد.

قیف: به علت نیروی گرانش، ذرات پلیمری از طریق قیف به داخل سیستم اکسترودر وارد می شوند. قیف ها به طور کلی به شکل قیف های معمولی هستند که در مصارف عمومی نیز دیده می شود. بیشتر قیف ها از طریق پیچ و مهره به سیستم متصل هستند و قابل جدا شدن و تعویض می باشند و می شود بسته به مقدار خوراک دهی لازم در فرایند آن ها را تعویض کرد.

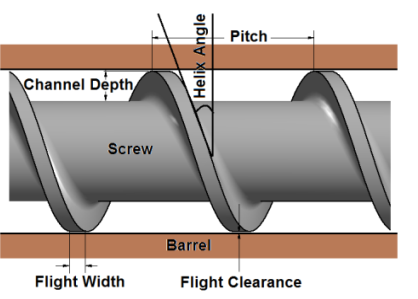

پیچه: پیچه یا مارپیچ یا ماردون نقش حیاتی درفرایند اکسترود ایفا می کند. پیچه نقش به جلو هل دادن موادی که از طریق قیف وارد می شوند را در داخل برل دارد. این قسمت از قسمت های مهم دستگاه می باشد و باید در طراحی آن دقت نمود. اگر طراحی آن مناسب نباشد باعث ناپایداری و محصولات ضعیف خواهد شد. سرعت مارپیچ اکسترودر در دستگاه قابل تنظیم است.

محفظه یا برل: مواد از طریق معمولا 5 کانال موجود در برل حرارت داده می شوند و از حالت جامد به حالت سیال در مخلوط تغییر فرم می دهند. نیروی اصطکاک بین مواد و پیچه باعث آسان تر شده فرایند ذوب می شود چراکه برل نیز حرارت بالا و کافی برای ذوب شدن مواد در اختیار می گذارد. مواد مذاب پلیمری از طریق برل به داخل سوراخ دای اکسترودر برای شکل دهی نهایی محصول پلاستیک انتقال می یابد.

دای: اکسترودر پلاستیک شامل صفحه شکننده در ابتدای برل است که به یک دای متصل شده است. دای ها برای شکل دهی نهایی محصول می باشند و قابل تعویض با اشکال مختلف هستند تا محصولات متنوعی را بتوان با یک دستگاه تولید کرد. قسمت باز دای که مواد به آن وارد می شود معمولا بزرگتر از قسمت انتهایی و نهایی دای است که محصول را شکل می دهد.

خرید انواع دستگاه اکسترودر دو ماردون (کلیک کنید)

سیستم رانش (drive system): بخش مهمی است که باید از هدررفت انرژی جلوگیری کند وطراحی مناسب آن می تواند به بازدهی ماشین اکسترودر کمک شایانی کند. این نیروی تولیدی باید بتواند به راحتی بر نیروی اصطکاک ایجاد شده در پیچه و همچنین برل غلبه کند.

موتور اکسترودر پلاستیک: علی رغم اینکه موتور های AC بسیار با کیفیتی به بازار آمده اند اما، سال هاست که موتور های DC در دستگاه اکسترودر مورد استفاده قرار می گیرند. موتور های DC می توانند گستره بالایی از گشتاور را ایجاد کنند. در طراحی ساده تر هستند و همچنین علی رغم ابعاد کوچکتری که دارند می توانند اسب بخار بالاتری ایجاد کنند.

هیتر های الکتریکی: وظیفه تامین حرارت لازم در برل برای ذوب مواد را دارند. تعداد معینی از جریان از میان کنداکتورهایی که دارای مقاومت مشخصی هستند عبور می کنند، ای مقاومت ها به عنوان یک مانع در برابر سیال عمل می کند و باعث تولید حرارت می شوند. گرمای گرفته شده از این روش توسط رابطه مقاومت داده می شود: qC=I2R=VI=V2/R

SSR رله حالت جامد: SSR وسیله است که در آن دما می تواند به کمک PID کنترل شود (برای کنترل مدار الکتریکی تا بتواند دما را ثابت نگه دارد). دما می تواند با کنترل جریان الکتریسیته کنترل شود. بنابراین این وسیله به عنوان نگدارنده دروازه الکتریسیته عمل می کند. این بدین معناست که وقتی دما کافی نباشد، SSR الکتریسیته را از هیتر عبور می دهد و زمانی که دما به مقدار مورد نظر برسد جریان را با کمک PID و تروستات قطع می کند.

کنترلر PID: وسیله ایست که اطلاعات لازم برای SSR را در زمان خاموش شدن و روشن شدن فراهم میکند. در واقع PID دمای سیستم را با استفاده از ترموستات می خواند.

ترموکوپل: سنسوری است که برای اندازه گیری دما استفاده می شود. شامل دو سیم از جنس های متفاوت می باشد. زمانی که این دو تحت حرارت قرارمی گیرند از خود ولتاژ به خصوصی تولید می کنند که باعث می شود تا سیستم بتواند دما را بخواند. ترموکوپل ها به علت قیمت پایین، دوام بالا و رنج دمایی بالای مورد استفاده، کاربرد فراوانی دارند.

نسبت تراکم Compression ratio:

نسبت عمق کانال در ناحیه تغذیه نسبت به عمق کانال در ناحیه اندازه گیری نسبت تراکم اکسترودر نامیده می شود. این پارامتر در طراحی پیچه بسیار مهم است. نسبت تراکم به طور کلی ار مقدار 1/5 تا 4/5 برای مواد ترموپلاستیک متغیر است. نسبت تراکم بالاتر سبب افزایش حرارت وارد شده به رزین، افزایش یکنواختی مذاب و افزایش انرژی مصرفی می شود.

نسبت L/D در اکسترودر پلاستیک:

L/D یا نسبت طول پیچه به قطر خارجی پیچه، یکی از مهمترین نسبت ها در طراحی اکسترودر است که می تواند معمولا تا مقدار 34 نیز بالا رود. در اکسترودر های معمولی و رایج این نسبت معمولا 24 است. در جدول زیر مزایای اکسترودر ها با نسبت L/D بالا و پایین را مشاهده می کنید.

|

مزایای اکسترودر های کوتاه تر |

مزایای اکسترودر بلند |

|

مساحت زمین کمتر |

توانایی اختلاط بیشتر و بهتر |

|

قیمت پایین تر |

فشار پمپ به دای بالاتر |

|

گشتاور کمتر به دلیل داشتن موتور کوچکتر با داسب بخار کمتر |

ظرفیت ذوب مناسب با حرارت پایین تر |

|

گرمای منتقل شده از برل به روش هدایت بیشتر است |

|

انواع اکسترودر پلاستیک:

یک دسته بندی مهم اکسترودر ها از لحاظ تعداد ماردون یا مارپیچ (پیچه) آن ها می باشد. اکسترودرها بر این اساس به دو نوع رایج تک مارپیچ و دو مارپیچ تقسیم می شوند. همانطور که از نام آن ها مشخص است اکسترودر تک مارپیچ دارای یک پیچه و اکسترودر دو مارپیچ یا دو ماردون دارای دو پیچه می باشد.

اکسترودر دو مارپیچ:

در سال های اخیر استفاده از اکسترودرهای 2 مارپیچ به علت تفاوت در نرخ خروجی، بازدهی اختلاط، حرارت تولید شده و ... در مقایسه با اکسترودرهای تک پیچه گسترش پیدا کرده است. خروجی یک اکسترودر 2پیچه می تواند حدود 3 برابر یک اکسترودر تک مارپیچ با همان سرعت و قطر باشد.

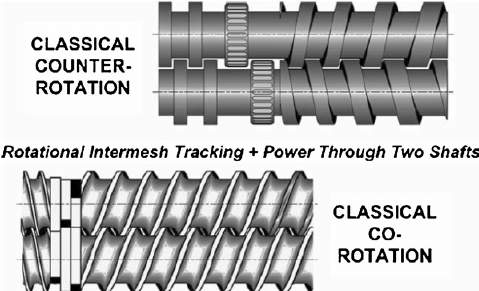

اکسترودرهای دو پیچه یا دو مارپیچ ساده ترین نوع اکستروژن های چند مارپیچ هستند. این دو مارپیچ ممکن است در یک جهت قرار داده شوند که در این صورت co-rotation یا همسوگرد نامیده میشوند و یا در جهت عکس هم قرارگیرند که به آنها counter – rotation یا ناهمسوگرد می گویند.

در یک اکسترودر ناهمسوگرد، 2 مارپبچ، نیروی برشی و فشاری اعمال شده به مواد مانند یک کلندر می باشد، یعنی مواد بین دو غلطک غیر هم جهت فشرده می شوند. در یک اکسترودر همسوگرد مواد از یک پیچه منتقل می شود. این نوع از اکسترودر برای پلیمرهای حساس به دما مناسب می باشد چرا که این مواد به سرعت از اکسترودر خارج می شوند.

هردو نوع این اکسترودرها مزایا خاص خود را دارند که سبب شده است استفاده از آن ها بسیار مرسوم شود. اکسترودر های ناهمسوگرد برای شکل دهی پلی وینیل کلراید سخت (PVC-U) و اکسترودر های همسوگرد برای مقاصد کامپاندینگ مورد استفاده قرار میگیرند. دراکسترودرهای ناهمسوگرد کنترل زمان اقامت و دمای مواد یکسان و راحت است، اگرچه حبس شدن هوا، تولید فشار بالا، حداکثر سرعت پایین مارپیچ ها و خروجی محصول پایین از معایب آن به شمار می رود.

اما در اکسترودر های همسو گرد برای پلیمر هایی مانند پلی اتیلن که حساس به دما نیستند، تمیز شدن پیچه ها توسط یکدیگر، سرعت پیچه بالاترو خروجی محصول بیشتر مشاهده می شود.

|

نوع |

تک پیچه |

همسوگرد سرعت پایین |

همسوگرد سرعت بالا |

ناهمسوگرد |

|

بازدهی انتقال |

کم |

متوسط |

متوسط |

بالا |

|

بازدهی اختلاط |

کم |

متوسط و بالا |

متوسط و بالا |

بالا |

|

عمل برش |

بالا |

متوسط |

بالا |

کم |

|

خود تمیز شوندگی |

نسبتا کم |

متوسط و بالا |

بالا |

بالا |

|

بازدهی انرژی |

کم |

متوسط وبالا |

متوسط و بالا |

بالا |

|

توزیع دمایی |

پهن |

متوسط |

باریک |

باریک |

|

حداکثر سرعت چرخش |

300-100 |

35-25 |

300-250 |

45-35 |

|

حداکثر نسبت L/D |

32-30 |

28-7 |

40-30 |

21-10 |

موارد استفاده از اکسترودرهای 2 مارپیچ

ماشین های 2 مارپیچ برای فرایند های به خصوص استفاده می شوند، برای مثال جایی که نیاز به آمیزه سازی یک مرحله ای می باشد. این فرایند در مورد پلی وینیل کلراید سخت (PVC-U) صادق است. این مواد در مقابل حرارت پایداری پایینی دارند به همین دلیل در فرمولاسیون آن ها از پایدار کننده های حرارتی پایه فلزی مانند قلع و ... استفاده می شود. به دلیل گران بودن این مواد، استفاده از آن ها در مقادیر پایین به صرفه می باشد. یک راه حل مهم برای پایین نگه داشتن مقادیر پایدار کننده حرارتی استفاده از آن و اکسترود کردن آمیزه به صورت همزمان می باشد. اکسترودر های دو مارپیچ این امکان را فراهم میکنند، و به همین دلیل در صنایع لوله و پروفیل های پی وی سی سخت مورد استفاده قرار میگیرند. همچنین درصنایع کامپاند و مستربچ کاربرد فراوان دارند.

در یک اکسترودر تک پیچه، قیف پر مشود و پیچه بسته به مقداری که نیاز دارد مواد را به داخل می کشد. این فرایند در اکسترودر 2 مارپیچ قابل انجام نیست چرا که اگر مقدار ورودی بیش از حد باشد، ممکن است سبب تولید نیروی بیش از حد شود و این نیرو می تواند خطرناک باشد. بنابر این در اکسترودرهای دو پیچه تغذیه باید کنترل شده باشد. (strave fed) که ارتباطی با سرعت پیچه ها ندارد.

زمان اقامت متوسط مواد ارتباط عکس با سرعت مارپیچ و سرعت خوراک دهی دارد، بنابراین با کاهش زمان اقامت خروجی محصول بیشتر خواهد شد. مقدار خروجی محصول اغلب مستقل از شکل دای می باشد. همچنین در اکسترودرهای دو مارپیچ قابلیت مخلوط کردن، ذوب کردن و محصول دهی در زمان کوتاه تری را نسبت به اکسترودر های تک پیچه دارند.

اکسترودر های آمیزه سازی (compounding)

بازدهی اختلاط در یک اکسترودر 2 مارپیچ با اضافه شدن اجزای اختلاط می تواند افزایش پیدا کند. این ها و عناصر دیگر می توانند روی بخش مرکزی پیچه سوار شوند تا بازدهی را بالاتر ببرند. در بعضی دستگاه ها طول، تعداد و شکل این عناصر به راحتی قبل تغییر ساخته می شوند. این عناصر می توانند شکل های مختلفی مانند پره های پیچه های معکوس، دیسک های اختلاط، پین ها و ... باشند. بنابراین در این فرایند مواد ممکن است در یک قسمت اکستروژن بر اثر حرارت نرم شوند، سپس به قسمت اختلاط منتقل شده و سپس به سایر قسمت ها حرکت کنند. این فرایند می تواند بسته به طراحی اکسترودر چندین دفعه تکرار شود.

برای خرید انواع اکسترودر با کاربردهای مد نظر شما و انواع خطوط تولید محصولات پلیمری با ما تماس بگیرید.

خرید دستگاه اکسترودر تولید مستربچ کلسیم کربنات ۸۵ درصد (کلیک کنید)

خرید دستگاه اکسترودر تولید انواع مستربچ رنگی (کلیک کنید)

دیدگاه جدید