پی وی سی PVC، ساختار، کاربرد، انواع PVC و فرایند شکل دهی PVC

فهرست مطالب (می توانید بر روی عناوین کلیک کنید)

پی وی سی چیست

انواع پی وی سی از لحاظ فرمولاسیون

محدودیت ها و مزایای پی وی سی سخت

محدودیت ها و مزایای پی وی سی منعطف

فرایند ساخت پی وی سی

خواص و ویژگی ها و محدودیت های پی وی سی

کاربرد های پی وی سی

فرایند شکل دهی پی وی سی

پی وی سی چیست؟

حتما تابحال در صنایع گوناگون و حتی تبلیغ های تلویزیونی عباراتی مانند پی وی سی PVC، یو پی وی سی UPVC، پی وی سی نرم را شنیده اید، اما سوال اینجاست که پی وی سی چیست؟ در این مقاله به انوع گریدهای پی وی سی مانند UPVC و پی وی سی نرم اشاره خواهیم کرد، همچنین خواص و کاربردهای آن ها را بررسی خواهیم کرد.

پلی وینیل کلراید (پی وی سی PVC) یک پلیمر ترموپلاستیک اقتصادی و پرکاربرد است که به طور گسترده ای در صنعت ساختمان و ساخت و ساز برای تولید پروفیل درب و پنجره UPVC، لوله ها (آب آشامیدنی و فاضلاب) ، عایق سیم و کابل ، دستگاه های پزشکی و غیره استفاده می شود. پی وی سی PVC بعد از پلی اتیلن و پلی پروپیلن، پرکاربردترین پلیمر دنیا می باشد ولی قیمت بالاتری نسبت به آن دو دارد. افزایش بیش از حد قیمت پی وی سی در سال های اخیر نیز تولید کنندگان و دست اندرکاران صنعت پی وی سی را با مشکل روبرو کرده است.

پلیمر PVC ماده جامد سفید و شکننده ای است که به صورت پودر یا گرانول موجود است. با توجه به ویژگی های متنوع آن، از جمله سبک بودن ، بادوام ، قیمت نه چندن بالا و قابلیت فرایند آسان ، پی وی سی اکنون در چندین کاربرد جایگزین مصالح ساختمانی سنتی مانند چوب، فلز، بتن، لاستیک، سرامیک و ... شده است.

پلیمر PVC یک ترموپلاستیک خطی و با درصد آمورف بالا می باشد. معمولا دمای پلیمریزاسیون پی وی سی PVC در محدوده 75-45 درجه می باشد و PVC تولید شده دارای درصد بلورینگی کمتر از 10 درصد است. البته با کاهش دمای پلیمریزاسیون می توان درصد تبلور پی وی سی را افزایش داد.

انواع پی وی سی PVC از لحاظ فرمولاسیون

پی وی سی PVC به طور گسترده در دو دسته اصلی وجود دارد: پی وی سی سخت یا UPVC و پی وی سی نرم یا منعطف. به طور دقیق اشکال زیر برای PVC وجود دارد:

-

پی وی سی نرم یا منعطف پذیر (Plasticized PVC (PVC-P

دانسیته این دسته از PVC ها، حدود 1/35-1/1 گرم بر سانتیمتر مکعب است. پلیمر پی وی سی نرم PVC-P با افزودن نرم کننده های سازگار به پی وی سی PVC ایجاد می شود که تبلور را پایین می آورد. این نرم کننده ها مانند روان کننده ها عمل می کنند و در نتیجه پلاستیک بسیار شفاف و منعطفی ایجاد می کنند که به پی وی سی نرم معروف هستند.

-

پی وی سی سخت (Unplasticized PVC (PVC-U

این پلاستیک سفت و مقرون به صرفه با مقاومت بالا در برابر ضربه ، آب ، هوا ، مواد شیمیایی و محیط های خورنده است. این نوع پی وی سی با نام های UPVC ، PVC-U یا uPVC نیز شناخته می شود و در فرمولاسیون آن از نرم کننده استفاده نشده است و به پی وی سی سخت یا UPVC مشهور است.

-

پی وی سی کلرینه (Chlorinated PVC (PVC-C

با افزودن کلر به رزین پی وی سی PVC تا حدود 66-56 درصد تهیه می شود. مقدار کلر زیاد دوام بالا ، پایداری شیمیایی و بازدارندگی شعله را به همراه دارد. CPVC می تواند طیف وسیعی از دما را تحمل کند. البته این گرید در ایران چندان مورد مصرف قرار نمی گیرد.

-

پی وی سی جهت یافته (Oriented PVC (PVC-O

با سازماندهی مجدد ساختار آمورف PVC-U به یک لایه لایه ساخته می شود. پی وی سی دو محوره دارای خصوصیات فیزیکی (سختی، مقاومت در برابر خستگی، سبک بودن و غیره) است.

-

پی وی سی اصلاح شده (Modified PVC (PVC-M

این نوع پی وی سی PVC با افزودن عوامل اصلاح کننده به رزین PVC تشکیل می شود و در نتیجه باعث افزایش مقاومت آن خواهد شد.

مزایا و محدودیت های پی وی سخت UPVC

مزایا:

- قیمت مناسب

- استحکام بالا

- بازدارندگی شعله

- مناسب برای کاربردهای شفاف

- مقاومت شیمیایی بالاتر نسبت به منعطف

- خواص عایق الکتریکی مناسب

- ممانعت در برابر نفوذ بخار خوب

- پایداری ابعادی در دمای اتاق مناسب

معایب:

- فرایند ذوب سخت

- مقاومت به رشد ترک ضعیف

- شکنندگی در دمای زیر5 درجه

- حد کم دمای بالای استفاده (حدود 50 درجه)

مزایا و محدودیت های پی وی سی نرم

مزایا:

- قیمت پایین

- مقاومت به ضربه بالا

- مقاومت به اسید، روغن ها و...

- خواص عایق الکتریکی مناسب

- بازدارندگی شعله

- فرایندپذیری آسان تر نسبت به پی وی سی سخت

معایب:

- با توجه به مهاجرت مواد نرم کننده خواص می تواند با زمان تغییر کند

- در برابر کتون ها ضعیف است

- در دمای بالا استحکام مناسبی ندارد

- مناسب برای کاربردهای تماس با مواد غذایی نیست

- مقاومت شیمیایی پایین تر نسبت به پی وی سی سخت

فرایند ساخت پی وی سی PVC

مونومر وینیل کلراید (VCM) از اضافه شدن و کلرینه کردن اتیلن و پیرولیز آن به دست می آید. سپس پی وی سی PVC از پلیمریزاسیون مونومر VCM ساخته می شود.

دو روش اصلی برای تولید پی وی سی PVC وجود دارد، سوسپانسیون و امولسیون

در روش سوسپانسیون، در راکتور تحت فشار، مونومر با آغازگر پلیمریزاسیون و سایر مواد افزودنی مخلوط شده و در آب معلق می ماند. پلیمریزاسیون در همین قطرات مونومر انجام می شود و به مرور زمان و پیشرفت واکنش اندازه ذرات بزرگتر می شود. محتوای راکتور واکنش برای حفظ تعلیق و اطمینان از اندازه ذرات یکنواخت رزین پی وی سی PVC به طور مداوم همزده می شوند. اندازه ذرات سوسپانسیون به طور متوسط 150-100 میکرومتر می باشد. پی وی سی هایی که به این روش تولید می شوند قابلیت جذب زیاد نرم کننده برای محصولات انعطاف پذیر را دارا می باشند.

در روش امولسیون، از سرفکتانت هابرای پراکنده کردن مونومر وینیل کلراید در آب استفاده می شود. مونومر در مایسل هایی از سرفکتانت محبوس می شود و پلیمریزاسیون ها در مایسل با استفاده از آغازگر ها صورت می گیرد.

در جدول زیر مهمترین تفاوت های پی وی سی هایی که به روش سوسپانسیون و امولسیون تولید می شوند را مشاهده می کنید:

|

پی وی سی سوسپانسیونی |

پی وی سی امولسیونی |

|

هزینه پایین تر و فرمولاسیون آسان تر در پی وی سی های منعطف |

در کاربرد پی وی سی منعطف هزینه فرمولاسیون بالاتر |

|

مناسب برای اکستروژن، تزریق و ... |

هزینه تجهیزات شکل دهی کم تر |

|

تجهیزات فرایند شکل دهی گران تر |

برای پوشش دهی (coating)، اسپری و.. مناسب تر است |

جهت مشاوره و آموزش فرایند و شکل دهی PVC، آزمون های پی وی سی PVC و روش های انجام آن با ما تماس بگیرید.

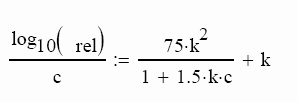

پارامتر K - value و ویسکوزیته ذاتی در پی وی سی PVC

مهمترین پارامتر کنترل کننده خواص پی وی سی PVC، وزن مولکولی و توزیع وزن مولکولی می باشد. برای بیان وزن مولکولی و مقایسه آن در صنعت از دو پارامتر ویسکوزیته ذاتی (I.V) و پارامتر K استفاده می شود.

با توجه به رابطه ویسکوزیته و دما و غلظت محلول، پس پارامتر K نیز به این پارامترها بستگی دارد.

هرچه وزن مولکولی پی وی سی PVC بیشتر باشد، مقاومت به جریان بیشتر، یعنی ویسکوزیته آن بیشتر خواهد شد. پارامتر K نیز رابطه مستقیمی با ویسکوزیته ذاتی دارد و این به معنی مقادیر K بالاتر است.

مقدار k value پایین تر به معنی درصد تبلور پایین تر و در نتیجه خواص مکانیکی پایین تر می باشد، چرا که متوسط طول زنجیره ها و وزن مولکولی آن پایین تر است. معمولا از گریدهایی با حدود K=57 در تولید محصولات تزریقی استفاده می شود، چراکه مقدار تورم دای (die swell) بالاتری میز دارد که به پر شدن قالب کمک می کند. از طرفی تورم دای پایین تر در مقادیر حدود K=67 در ساخت پروفیل و لوله های پی وی سی سخت به کار می رود. برای تولید محصولات منعطف، از PVC هایی با مقادیر بالای وزن مولکولی استفاده می شود. زیرا تخلخل مناسب داشته و جذب نرم کننده راحت تر است.

با توجه به رابطه گفته شده بین ویسکوزیته و پارامتر K برای محصولاتی مانند لوله و پروفیل، ویسکوزیته ذاتی باید حدود 1-0/85 باشد ولی برای محصولا تزریقی باید حدود 0/85-0/65 باشد. در فرایند تزریق اگر مقدار ویسکوزیته بالاتر از 0/85 باشد و پارامتر K بالا باشد، مانع از پر شدن قالب می شود، در حالی که اگر ویسکوزیته زیر 0/65 باشد و پارامتر K خیلی پایین باشد، شکست مذاب رخ می دهد.

خواص و ویژگی های پی وی سی PVC

خواص اصلی پی وی سی pvc عبارتند از:

- پلیمر نسبتا قطبی

- خواص الکتریکی: عایق مناسب

- دوام: در برابر شرایط جوی، خوردگی، سایش و .. مقاوم هستند و برای بسیاری از محصولات با عمر طولانی و فضای باز مناسب هستند

- بازدارندگی شعله: به دلیل وجود کلر، پی وی سی خود خاموش شونده است.

- نسبت هزینه / عملکرد: به علت خواص فیزیکی – مکانیکی خوب، عملکرد عالی و طول عمر بالا، نسبت هزینه / عملکرد پایینی دارد.

- خواص مکانیکی: مقاوم در برابر سایش، سخت و سبک است.

- مقاومت شیمیایی: مقاومت در برابر کلیه مواد شیمیایی معدنی ، مقاومت بسیار خوب در برابر اسید های رقیق.

محدودیت های پی وی سی

- پایداری حرارتی پایین

- دمای کاربری پایین پی وی سی سخت (50 درجه)

- دمای Tg بالا و شکنندگی (پی وی سی سخت)

- حساس به UV

در جدول زیر مقادیر بعضی خاصیت های پی وی سی را مشاهده می کنید

|

خاصیت |

پی وی سی نرم |

پی وی سی سخت |

|

جمع شدگی (Shrinkage) |

0/2-4 درصد |

0/1-0/6 درصد |

|

جذب آب 24 ساعته |

0/2-1/0 درصد |

0/04-0/4 درصد |

|

اشتعال پذیری ul94 |

HB |

V0 |

|

ازدیاد طول در شکست |

400-100 درصد |

25-80درصد |

|

سختی Shore D |

15-70 |

65-90 |

|

استحکام کششی در شکست |

7-25 مگاپاسکال |

35-60مگاپاسکال |

|

1/7-1/3 گرم بر سانتیمتر مکعب |

1/35-1/5 |

|

|

دمای انتقال شیشه ای Tg |

5- الی 50- درجه سلسیوس |

60-100 درجه سلسیوس |

|

HDT در تنش 0/46 مگاپاسکال |

30-56 درجه سلسیوس |

57-80 درجه سلسیوس |

|

حداکثر دمای بالای کاربری |

50-80 درجه سلسیوس |

50-80 درجه سلسیوس |

|

حداقل دمای پایین کاربری |

5- الی 40- درجه سلسیوس |

10- الی 1 درجه سلسوی |

کاربرد پی وی سی PVC

از لحاظ تجاری PVC یکی از مهمترین ترموپلاستیک های دنیا محسوب می گردد. در جدول و شکل زیر می توانید انواع کاربرد های PVC را مشاهده کنید

|

کاربرد |

پی وی سی سخت |

پی وی سی سخت منعطف |

|

ساختمان |

پروفیل درب و پنجره، لوله ها، اتصالات، دریچه ها، و ... |

غشاهای ضد آب، عایق کابل، پوشش سقف، و .. |

|

داخل خانه (خانگی) |

ریل پرده، دیوار های دراور، کابینت، قاب های لوازم صوتی و تصویری و .. |

کفپوش ها، دیوار پوش ها، سفره و .. |

|

بسته بندی |

بطری، بسته بندی های سخت و شفاف |

فیلم های سلفونی و چسبنده |

|

حمل و نقل و خودرو |

صندلی عقب ماشین |

پوشش سقف خودرو، روکش پارچه،عایق های سیم ها، درزیندی پنجره ها، قطعات تزیینی |

|

دارویی |

--- |

لوله ها و تیوب ها و کیسه های انتقال خون، چادر های اکسیژن |

|

الکتریکی |

لوله های محافظ هادی (لوله برقی)، باکی های توزیع برق، قاب های باتری و .. |

عایق سیم و کابل، سوکت ها و .. |

مهم ترین تولید کنندگان PVC در ایران

- پتروشیمی بند امام ( گرید 6058 مخصوص تولید کفپوش، روکش سیم و...) با K=59-61

- پتروشیمی بندر امام ( گرید 6558 مخصوص تولید لوله، اتصال و..) با K=64-66

- پتروشیمی بندر امام (گرید 7054 مخصوص تولید کفپوش، شیلنگ، روکش سیم و کابل) با K=69-71

- پتروشیمی غدیر (گرید A مخصوص تولید لوله، پروفیل و اتصالات K=65)

- پتروشیمی غدیر(گرید B مخصوص تولید روکش سیم و کابل K=70)

- پتروشیمی غدیر (گرید D مخصوص تولید فیلم K=67)

فرایندهای شکل دهی پی وی سی PVC

فرایندهای شکل دهی اصلی پی وی سی شامل اکستروژن ، کلندرینگ ، قالب گیری تزریقی و ... می باشد. قبل از فرایند باید PVC و افزودنی های آن کاملا به طور مناسبی مخلوط شوند. برای فرایند پی وی سی، پایدار سازی حرارتی بسیار مهم و حیاتی می باشد، در غیر اینصورت به علت پایداری کم پی وی سی در برابر حرارت، مواد در حین فرایند تخریب خواهند شد.

همچنین خشک کردن مواد قبل از فرایند و رساندن رطوبت به کم تر از 0/3 درصد وزنی توصیه می گردد.

- قالب گیری تزریقی پی وی سی (تزریق پی وی سی):

در قالب گیری تزریقی پی وی سی نرم یا منعطف:

- دمای مذاب: 210-170 درجه سلسیوس

- دمای قالب: 60-20 درجه سلسیوس

- جمع شدگی در قالب: 2/5-1 درصد

- فشار تزریق حداکثر تا 150 مگاپاسکال

قالب گیری تزریقی پی وی سی سخت:

- دمای مذاب: 210-170 درجه سلسیوس

- دمای قالب: 60-20 درجه

- جمع شدگی قالب 0/5 الی 0/2 درصد

- نسبت L/D مارپیچ: 15 الی 18 توصیه می شود

فرایند اکستروژن پی وی سی:

دمای اکستروژن حدود 20-10 درجه باید پایین تر از دماهای گفته شده برای فرایند تزریق در قسمت بالا تنظیم شود تا از تخریب جلوگیری شود

جهت مشاوره و آموزش فرایند و شکل دهی PVC، آزمون های پی وی سی PVC و روش های انجام آن با ما تماس بگیرید.

جهت آموزش و مشاوره در آزمون های پی وی سی و کنترل کیفیت محصولات پی وی سی با پلیمرما تماس بگیرید.

منبع: https://omnexus.specialchem.com

دیدگاه جدید