عیب یابی فرایند تزریق، مشکلات و راه حل های احتمالی

در بسیاری از مواقع پدیده های در ساخت یک محصول با روش قالب گیری تزریقی رخ می دهندکه مطلوب نیستند و باعث بروز مشکلاتی می شوند. در این بخش ابتدا تعدادی از این مشکلات موجود در فرایند های تزریق را شرح داده سپس راه حل های آنها بیان می کنیم.

در اکثر مواقع عدم کنترل صحیح پارامترهای تزریق و قالب سبب این مشکلات می شود.

1- پدیده خطوط جریان (flow line or flow mark)

- تعریف: رگه ها یا خطوطی هستند که در مقایسه با مناطق اطراف، رنگشان تفاوت دارد.

این مشکل معمولا در نزدیک دریچه ورودی یا gate رخ می دهد. جایی که مواد از طریق رانر وارد کویته ها یا حفره ها می شود. هرچند این پدیده بر عملکرد قطعه تاثیری ندارد اما ظاهر نامناسبی به آن می دهد.

- علت: اول: به دلیل تغییر در سرعت خنک سازی مذاب، وقتی که از برل عبور کرده و داخل قالب در حال سرد شدن است. دوم: همچنین اگر ضخامت دیواره ها یکسان نباشد و ضخیم باشد به علت تفاوت در سرعت خنک سازی این پدیده رخ می دهد. سوم: سرعت تزریق کم یا فشار تزریق پایین، زیرا که پلاستیک خیلی سریع خنک می شود و ضخیم تر شده و سبب بروز نقص می شود.

- راه حل: افزایش سرعت تزریق – تنظیم مجدد فشار و دمای تزریق تا مواد قبل از کامل شدن تزریق خنک نشوند – ممکن است مجبور شوید ضخامت دیواره ها کنترل کنید و یا نقاط تیز و گوشه ها را به حالت گرد تغییر دهید تا فشار جریان ثابت باشد – تغییر مکان دروازه های ورودی Gate – افزایش اندازه نازل (افزایش دبی) و جلوگیری از جامد شدن زودرس – استفاده از مواد روان کننده سطح

2- پدیده سوختگی یا burn mark

- تعریف: نقاط تیره رنگ (معمولا سیاه) که عمدتا در لبه ها یا روی سطح محصول مشاهده می شود. این پدیده نیز اگر مقدارش زیاد نباشد بی خطر است اما ظاهر محصول را به شدت خراب می کند.

- علت: شایع ترین علت آن حبس هوا در آن نقطه و گرم شده بیش از حد هوا یا زرین در حفره در طول چرخه های تزریق است. علت دوم می تواند سرعت بالای تزریق و گرم شدن بیش از حد مواد باشد.

- راه حل: کاهش سرعت تزریق و جلوگیری از گیر افتادن هوا- گازگیر ها را کنترل و یا بزرگ تر کنید – کاهش دمای قالب و سیلند های هیدرولیک

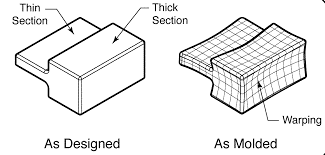

3- پدیده تاب خوردگی wraping

- تعریف: تاب خوردگی که در شکل زیر مشخص است فشرده شدن محصول با تاب و خم و پیچ خوردگی است .

- علت: خنک سازی زودرس ماده اولیه و همچنین گرم شدن بیش از حد قالب و یا عدم وجود دیواره یکنواخت در قالب

- راه حل: فرایند خنک سازی را به تدریج انجام دهید تا تنش اضافه ای به مذاب وارد نشود – تنظیم درجه حرارت قالب– چک کردن ضخامت یکنواخت دیواره

4- پدیده فرورفتگی sink mark

- تعریف: فرو رفتگی هایی است که در محصولات پلاستیکی ایجاد می شود. و تصویر آن را در شکل زیر مشاهده می کنید.

- علت: سینک یا فرورفتگی به این دلیل در قالب رخ می دهد که مواد مذاب خیلی آرام در قالب سرد شوند. بنابراین ماده های لایه های بیرونی قبل از اینکه کامل خنک شوند به داخل کشیده شوند. این امر معمولا در ضخیم ترین قسمت های قالب که خنک سازی متوازنی نداریم رخ می دهد.

- راه حل: یک راه ساده و کاربردی برای حل این مشکل افزایش فشار است.

5- پدیده حباب vacuum void - air pocket

- تعریف: این پدیده به دام افتادن حباب های هوا در محصول نهایی است. اگرچه این یک نقص عمده محسوب نمی گردد اما سبب بروز مشکلاتی خواهد شد.

- علت: فشار کم تزریق که باعث می شود حباب های هوا که در قالب گیر افتاده اند در هنگام خنک سازی و پس از آن به بیرون رانده نشوند. – عدم کارکرد حباب گیر ها

- راه حل: افزایش فشار تزریق تا حباب های ایجاد شده را به بیرون براند – اطمینان حاصل کنید که دروازه های ورودی gate نزدیک دیواره های ضخیم قالب زود خنک نشود.

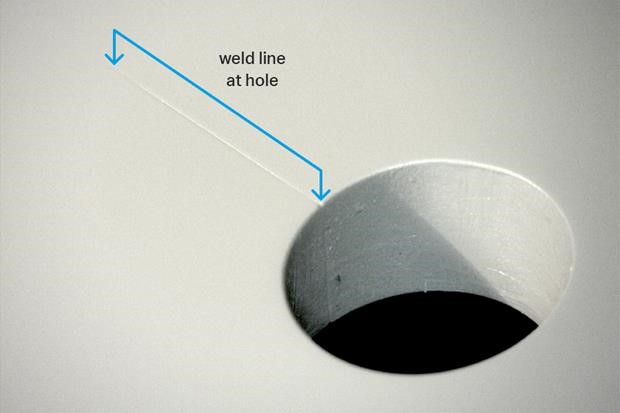

6- پدیده خط جوش weld line

- تعریف: خطوطی که در سطح محصول ایجاد می شوند که نمونه ای از آن را در شکل زیر مشاهده می کنید.

- علت: این پدیده زمانی رخ می دهد که مذاب پلاستیکی از چند کانال در یک محل جمع شوند و به یکدیگر به طور ضعیفی متصل شوند. این سبب ضعیف شدن اجزای پلاستیک در خط جوش می شود.

- راه حل: افزایش دمای مذاب تا جامد شدن یکنواختی در سرتاسر محصول رخ دهد – افزایش سرعت و فشار تزریق برای جلوگیری از خنک شدن زودرس

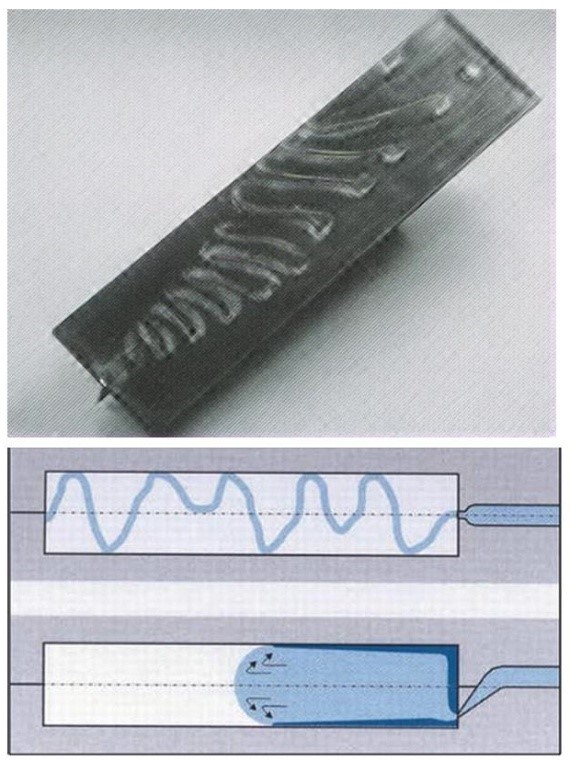

7-پدیده jetting

- تعریف: نوعی تغییر شکل در محصول است که در شکل زیر آن را مشاهده می کنید. این پدیده می تواند موجب کاهش خواص محصول نهایی شود.

- علت: ناشی از ورود ناگهانی مواد مذاب به قالب و خنک شدن سریع تر آن نسبت به بقیه مواد است . همچنین می تواند ناشی از فشار تزریق زیاد باشد که در نتیجه آن مواد به جای آن که به تدریج در قالب پر شود به سرعت داخل قالب ریخته می شود. این مواد ریخته شده به صورت "جت" زودتر از بقیه شروع به خنک شدن می کند و منجر به تشکیل موج روی سطوح نهایی می شود.

- راه حل: کاهش فشار تزریق – افزایش دمای قالب و مواد – طراحی بهینه قالب و مارپیچ

8- پدیده تغییر رنگ:

- تعریف: زمانی رخ داده است که رنگ محصول نهایی از رنگ مواد و رنگ مورد انتظار متفاوت باشد. این تغییر رنگ ممکن است در یک قسمت محصول باشد و یا به صورت رگه هایی از رنگ متفاوت در سطح محصول نشان داده شود. این پدیده سطحی است و در عملکرد محصول تاثیری ندارد.

- علت: سوختن pvc – مخلوط نشدن خوب مستربچ یا رنگ با مواد اولیه

- راه حل: فرمولاسیون را بررسی کنید – دمای بالای تزریق - از پایداری حرارتی رنگ و مستربچ اطمینان حاصل کنید- از اختلاط مواد و رنگ اطمینان حاصل کنید

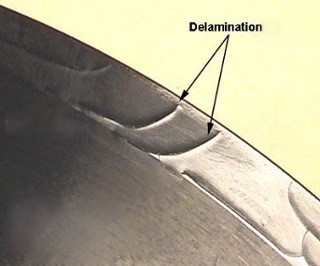

9-پدیده لایه لایه شدن سطح

- تعریف: زمانی است که لایه های نازک از محصول نهایی شروع به پوسته شدن از روی سطح می شود. این پدیده می تواند سبب مشکلاتی در عملکرد محصول شود.

- علت: آلودگی مواد اولیه با ذرات خارجی – مواد نتوانند به درستی به یکدیگر متصل شوند – خشک نشدن مواد قبل از استفاده – استفاده از چند نوع ماده ناسازگار

- راه حل: خشک کردن مواد قبل از ریختن در قیف – افزایش دمای قالب – نگهداری و حمل مواد را چک کنید که آغشته به آلودگی نداشته باشد.

10- پدیده شات کوتاه short shot

- تعریف: اگر مواد مذاب به طور کامل قالب را پر نکند و محصول نهایی پس از خنک سازی ناقص باشد که یک مشکل اساسی می باشد.

- علت: مسدود شدن دروازه ها gate و رانر ها (مخصوصا در مواردی که دروازه ها کوچک است) – چسبناک بودن بیش از حد مواد – پایین بودن بیش از حد دمای قالب – هوای محبوس شده زیاد در مواد به علت فشار پایین

- راه حل: بهترین راه حل طراحی مجدد قالب با دروازه gate بزرگ تر است ت جریان مذاب راحت تر شود – تنظیم مجدد سرعت و فشار تزریق – افزایش دمای قالب – افزایش گازگیر ها به منظور کاهش هوای محبوس شده

11- پدیده فلش flash

- تعریف: وجود لبه های کوچکی از مواد پلاستیک اضافی در لبه های محصول نهایی. از نام های دیگر این پدیده spew یا burrs می باشد. فلش مسئله جدی نیست ولی روی زیبایی محصول تاثیر می گذارد.

- علت: طراحی نامناسب قالب یا مستهلک شدن آن – دمای قالب بالا – فشار تزریق بیش از حد – نیروی گیره های ناکافی برای بستن قالب

- راه حل: طراحی مجدد یا تعویض قالب – کاهش فشار تزریق – افزایش نیروی گیره های نگهدارنه قالب

12- پدیده خطوط نقره ای silver streaks

- تعریف: خطوط یا رگه های نقره ای یا سفید رنگ است که در محصول نهایی وجود دارد. معمولا این خطوط در جهت جریان رخ می دهند.

- علت: وجود آب اضافه جذب شده و رطوبت در مواد (سبب خطوط یکدست می شود)– وجود آلودگی خارجی – وجود حباب های هوا – وجود بیش از حد مواد افزودنی – رکود مواد در سیلندرر یا نازل و گرفتن گرمای بیش از حد

- راه حل: تمیز کردن قالب قبل از فرایند – خشک کردن مواد اولیه و اطمینان از عدم وجود آلودگی – کاهش سرعت تزریق – افزایش دمای قالب

13- چسبیدن و جدا نشدن محصول از قالب

- تعریف: زمانی رخ می دهد که محصول نهایی از قالب جدا نشود که می تواند پین های جدا کننده محصول را خراب کند

- علت: فشار باقیمانده قالب خیلی بالا است – جمع شدگی shrinkage بالای محصول – ابعاد نامناسب و نامتوازن قالب – زوایای نامناسب قالب

- راه حل: کاهش دما و فشار – افزایش ابعاد درفت قالب با طراحی مجدد

به منظور مطالعه فرایند های شکل دهی پلیمر ها مانند قالب گیری تزریقی، اکستروژن و ... اینجا کلیک کنید.

برای مطالعه آزمون ها و تست های پلیمرها کلیک کنید.

به منظور خرید دستگاه و تجهیزات آزمایشگاهی تست و آزمون پلیمر و پلاستیک ها به فروشگاه پلیمرما مراجعه فرمایید.

به منظور مشاوره، آموزش و راه اندازی آزمایشگاه و واحد کنترل کیفیت پلیمر با ما تماس بگیرید.

منبع: https://www.unipipes.com

دیدگاه جدید