علم و فناوری پیشرفته پشت لیبلهای پشت چسبدار و دستگاه کوتینگ

لیبلهای پشت چسب دار تنها برچسبهای تزئینی نیستند، بلکه محصولی پیشرفته از علم مواد، شیمی پلیمر و مهندسی سطح محسوب میشوند. این لیبلها یا برچسب ها ترکیبی از زیرلایه قابل چاپ، لایه چسب مهندسیشده و یک لایه پوششی (لایه رهاییدهنده) هستند. حال تولید این کاغذهای چسب دار شده یا اصلاحا لیبل های پشت چسب دار توسط دستگاه خاصی به نام دستگاه کوت یا کوتینگ (coating) صورت می پذیرد.

برای خرید با کیفیت ترین دستگاه کوتینگ یا دستگاه پشت چسب دار کلیک کنید.

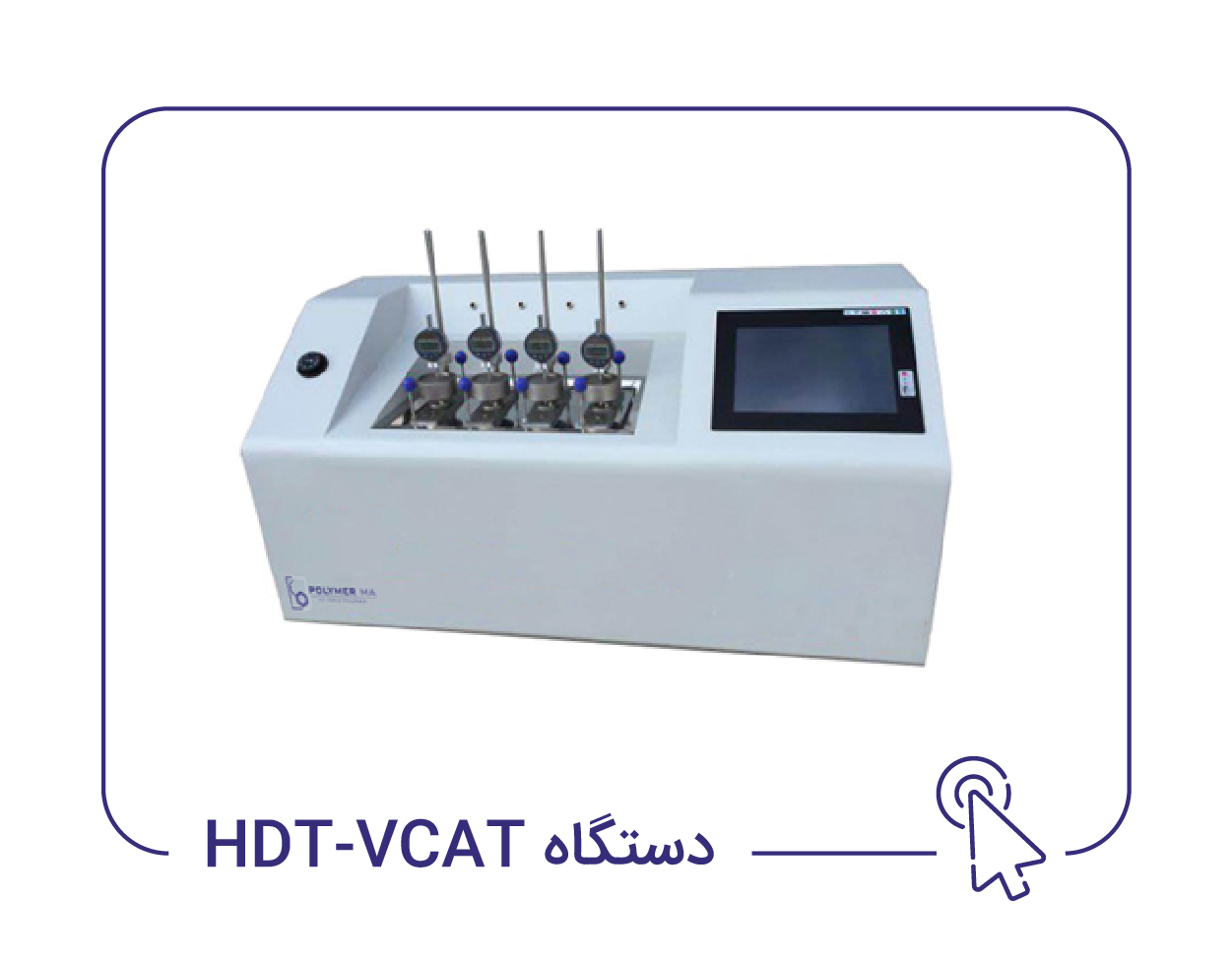

دستگاه کوت یا کوتینگ یا اصطلاحا برای این نوع محصول دستگاه پشت چسب دار کن، دستگاهی مخصوص است که می تواند با اعمال شرایط خاصی چسب مخصوص را به زیر لایه اعمال کند و اصطلاحا کاغذ پشت چسب دار را آماده بهره برداری بعدی کند. در این مقاله به بررسی اصول علمی، خواص مواد و فناوریهای ساخت لیبلهای پشت چسبدار پرداخته میشود و در مقالات بعدی در رابطه با دستگاه کوتینگ یا پشت چسب دار مطالب بیشتری را بیان خواهیم کرد.

۱.اجزای لیبل های پشت چسب دار

مواد زیرلایه

منظور از این لایه، آن لایه ای است که معمولا پرداخت نهایی یا عملیاتی مانند چاپ روی آن انجام می گیرد. این زیر لایه باید دقیق انتخاب شود تا در انتخاب دستگاه کوتینگ یا دستگاه پشت چسب دار کن نهایت دقت صورت پذیرد.

انتخاب زیرلایه تأثیر مستقیمی بر کیفیت ظاهری، دوام و کارکرد نهایی لیبل دارد. زیرلایههای رایج عبارتند از:

- کاغذ پوششدار:

کاغذهای پوششدار با اعمال یک لایه نازک از پرایمری به نام یو وی، لاتکس یا پلیمر بر روی کاغذ پایه، سطحی صاف و یکنواخت ایجاد میکنند. این پوشش باعث افزایش روشنایی، جذب بهتر جوهر و بهبود وضوح چاپ میشود. به عنوان مثال، میکروساختار پوشش به بهینهسازی نیروی کاپیلاری کمک کرده و کیفیت جذب جوهر را تحت تأثیر قرار میدهد.

- فیلمهای پلاستیکی:

- پلیپروپیلن (PP):

فیلمهای PP به دلیل نفوذپذیری پایین رطوبت، مقاومت شیمیایی و شفافیت بالا مورد استفاده قرار میگیرند. ساختار بلورین این فیلمها ثبات ابعادی را تضمین میکند که در برابر تغییرات دما اهمیت زیادی دارد. همچنین، ویژگیهای نیمهبلورین PP میتواند به عنوان مانعی در برابر انتقال اکسیژن (OTR) عمل کند.

فیلمهای PET به دلیل مقاومت کششی بالا، مقاومت عالی در برابر اشعه ماوراء بنفش و پایداری حرارتی، برای کاربردهایی که نیاز به دوام بالا دارند، انتخاب میشوند. نواحی آمورف PET با توجه به شرایط پردازشی قابل تنظیم بوده و به بهبود خواص مکانیکی و شفافیت کمک میکنند.

کاغذ سنگی از کربنات کلسیم (معمولاً از سنگ آهک) به همراه یک رزین (مانند پلیاتیلن با چگالی بالا و یا پلی پروپیلن) تولید میشود. این ترکیب، محصولی مقاوم در برابر آب و پارگی با بافت منحصربهفرد ایجاد میکند. همچنین، کاغذ سنگی به دلیل قابلیت بازیافت و تأثیرات محیطی کمتر نسبت به کاغذ سنتی، مورد توجه قرار گرفته است. کاغذ سنگی به دلیل مقاومت به پارگی، عدم نیاز به واردات و تولید در داخل کشور (توسط شرکت آنین کاغذ سنگی) می تواند کاربرد بسیار مناسبی در حوزه کاغذ پشت چسبدار و لیبل در استفاده از دستگاه کوتینگ باشد.

فرمولاسیون چسب

لایه چسب یا glue، عنصر اصلی عملکرد لیبلهای پشت چسبدار است. شیمی آن تعیینکننده ویژگیهایی مانند چسبندگی اولیه، قدرت جداسازی و دوام بلندمدت محصول میباشد. در انتخاب دستگاه کوتینگ یا دستگاه پشت چسب دار کن باید به نوع چسب مورد استفاده و عملکرد آن نیز دقت کرد. برخی چسب ها نیاز به فرآوری در دماهای بالا دارند که ممکن است برخی دستگاه پشت چسب دار یا کوتینگ قابلیت فراهم کردن این دما را نداشته باشند. شرکت پلیمرما با فراهم کردن انواع مختلف دستگاه پشت چسب دار یا دستگاه کوتینگ یا دستگاه پوشش دهی می تواند در به کارگیری انواع چسب و زیر لایه شما را یاری دهد. دو سیستم چسب اصلی در بازار به شرح زیر هستند:

- چسبهای آکریلیک:

چسبهای آکریلیک از طریق پلیمریزاسیون رادیکالی آزاد مونومرهای آکریلات (مانند متیل آکریلات، بوتیل آکریلات) به همراه عوامل اتصالدهنده مانند دیاکریلاتها سنتز میشوند. ساختار پلیمری حاصل به صورت شبکهای سبک اتصال شده است که تعادلی بین چسبندگی و استحکام درونی برقرار میکند. این چسبها در برابر اشعه UV، تغییرات دما و پیری عملکرد بسیار خوبی دارند. خواص ویسکوالاستیک آنها از طریق تحلیل مکانیکی دینامیکی (DMA) مورد بررسی قرار میگیرد تا رفتار آنها در شرایط تنش متفاوت مشخص شود. این نوع چسب ها از چسب های رایج در استفاده در دستگاه های کوتینگ یا پشت چسب دار هستند.

- چسبهای مبتنی بر لاستیک:

چسبهای لاستیکی که از لاستیک طبیعی یا سنتتیک (مانند استایرن-بوتادین لاستیک) تهیه میشوند، دارای چسبندگی اولیه بالا و عمل چسباندن سریع هستند. ساختار آنها معمولاً کمتر از چسبهای آکریلیک متصل شده و باعث ایجاد چسبندگی نرم و انعطافپذیر میشود. اما در برابر شرایط محیطی طولانیمدت، ممکن است دوام کمتری داشته باشند. معیارهایی مانند معیار دالکوئیست (برای سنجش نرمی لازم جهت چسبندگی) و آزمایش دمای شکست چسبندگی برشی (SAFT) برای ارزیابی عملکرد آنها به کار گرفته میشود. این چسب های نیز در بسیاری از لیبل ها یا لیبل های پشت چسب دار و دستگاه های کوتینگ مورد استفاده قرار می گیرد.

تحقیقات پیشرفته بر روی سیستمهای ترکیبی متمرکز است که چسبندگی فوری چسبهای لاستیکی را با دوام بلندمدت چسبهای آکریلیک تلفیق میکند. این فرمولاسیونها اغلب شامل نانوافزودهها یا تغییرات معماری پلیمری هستند تا ویژگیهای عملکردی بهبود یابد.

۲. فناوریهای پیشرفته پوششدهی یا پشت چسب دار کردن

اعمال چسب بر روی زیرلایه با استفاده از فناوریهای مدرن پوششدهی انجام میشود. این سیستمها به گونهای طراحی شدهاند که لایهای یکنواخت و دقیق از چسب را روی زیرلایه ایجاد کنند.

برای خرید با کیفیت ترین دستگاه کوتینگ یا دستگاه پشت چسب دار کلیک کنید.

%201000-600.png)

۲.۱. پوششدهی با اسلات-دای (Slot-Die Coating)

در این روش دقیق، چسب از طریق یک شکاف باریک (دای) به یک زیرلایه متحرک پمپ میشود. پارامترهای کلیدی شامل:

- نرخ جریان و ویسکوزیته:

ویسکوزیته چسب (معمولاً بر حسب سنتیپویز اندازهگیری میشود) باید به دقت تنظیم شود تا ضخامت مورد نظر فیلم حاصل گردد. در آزمایشگاهها از رئومومترها برای بهینهسازی این پارامترها استفاده میشود.

- فاصله دای و سرعت زیرلایه:

عرض شکاف دای و سرعت حرکت زیرلایه تأثیر مستقیمی بر یکنواختی ضخامت دارند. سیستمهای مدرن با استفاده از بازخورد زمان واقعی و کنترل حلقه بسته، ثبات را تضمین میکنند.

۲.۲. پوششدهی گراوور (Gravure Coating)

در روش پوششدهی گراوور، چسب در سلولهای حک شده بر روی یک سیلندر گرد ذخیره میشود. هنگامی که سیلندر با زیرلایه تماس پیدا میکند، چسب بهطور یکنواخت منتقل میشود. این روش به ویژه برای تولید پیوسته با سرعت بالا (roll-to-roll) مناسب است. مزایای آن شامل:

- کنترل حجم سلولها:

اندازه و عمق سلولهای حک شده میزان چسب منتقل شده را تعیین میکند.

- تکرارپذیری بالا:

پوششدهی گراوور به دقت بالا معروف است و امکان تنظیم لایه چسب به سطح میکرونی را فراهم میکند.

۲.۳. پوششدهی با رول و پوششدهی پردهای

در پوششدهی با رول، رولهایی برای انتقال چسب از مخزن به زیرلایه به کار میروند. روشهای متنوع مانند پوششدهی رول معکوس، به مدیریت ویسکوزیته و نیروهای برشی کمک میکنند. پوششدهی پردهای که در آن چسب به صورت یک «پرده» پیوسته شکل میگیرد و زیرلایه از آن عبور میکند، امکان ایجاد فیلمهای بسیار یکنواخت را فراهم میکند و معمولاً برای چسبهای با ویسکوزیته بالا استفاده میشود.

شرکت پلیمرما با واردات بهترین و متنوع ترین دستگاه های پوشش دهی یا کوتینگ (پشت چسب دار کردن) به شما یاری می رساند تا با مدرن ترین تجیهزات دنیا لیبل های با کیفیتی تولید کنید.

۳. فرآیند تولید (فرایند پشت چسب دار کردن یا کوتینگ چسب)

۳.۱. آمادهسازی زیرلایه و فعالسازی سطح

قبل از اعمال چسب، زیرلایهها تحت تمیزکاری و فرآیندهای فعالسازی سطح قرار میگیرند:

- تمیزکاری:

حذف گرد و غبار، روغنها و آلودگیها از طریق شستشوی حلال یا آب مقطر.

- فعالسازی سطح:

استفاده از روشهایی مانند تخلیه کورونا (Corona Discharge)، اصلاح پلاسما یا اصلاح سطح با شعله جهت افزایش انرژی سطحی و بهبود چسبندگی. اندازهگیری زاویه تماسی (Contact Angle) اطمینان میدهد که زیرلایه به طور کافی آماده شده است. معمولا رایج ترین روش در دستگاه های تولید لیبل های پشت چسب دار یا دستگاه های کوتینگ چسب یا استیکرها روش کرونا می باشد. در این روش با اعمال ولتاژهای بسیار بالا به سطح کاغذ یا زیر لایه انرژی سطحی آن را بالا برده و اماده برای چاپ، پوشش دهی یا کوت چسب و ... می کنند.

۳.۲. اعمال دقیق چسب

پس از آمادهسازی زیرلایه، چسب با استفاده از یکی از روشهای پوششدهی فوق اعمال میشود:

- بهینهسازی فرآیند:

حسگرهای پیشرفته و ویسکومترهای خطی، ویسکوزیته چسب و ضخامت لایه را کنترل میکنند.

- خشکسازی/پخت:

بسته به نوع فرمولاسیون (بر پایه حلال، آب یا UV)، لایه چسب تحت فرآیندهای حرارتی، فروسرخ یا UV قرار میگیرد. مطالعات سینتیکی و دادههای DSC (Differential Scanning Calorimetry) برای بهینهسازی زمان و دمای پخت به کار میروند.

۳.۳. لمینیت کردن لایه پوششی (لایه رهایی دهنده لیبل)

پس از پخت چسب، یک لایه پوششی سیلیکوندار به عنوان لایه رهاییدهنده بهصورت رول به رول بر روی لایه چسب اعمال میشود. دستگاه کوتینگ پشت چسب دار لیبل تامین شده توسط شرکت پلیمرما با فراهم کردن لمینیت و کوتینگ در یک دستگاه این امکان را به شما مشتری گرامی می دهد تا کلیه فرایند پشت چسب دار کردن لیبل یا استیکر را یک دستگاه انجام دهید.

- تکنیکهای لمینیت:

لمینیت رول به رول تضمین میکند که چسب به صورت یکنواخت به لایه رهاییدهنده متصل شود. سطح لایه رهاییدهنده معمولاً با پوششهایی دارای انرژی سطحی پایین (مانند فلووروپلیمر یا سیلیکونی) درمان میشود تا جداسازی آسان و بدون باقیماندن ضایعات فراهم گردد.

- اندازهگیری چسبندگی:

آزمایشهای جداسازی مطابق با استاندارد ASTM D3330 برای اطمینان از حفظ تعادل چسبندگی و قابلیت جداسازی انجام میشود.

۳.۴. کنترل کیفیت و بازرسی خطی

کنترل کیفیت در تمامی مراحل تولید بسیار حیاتی است:

- بازرسی نوری:

دوربینهای با وضوح بالا به همراه نرمافزارهای تحلیل تصویر، هرگونه نقص در یکنواختی چسب را شناسایی میکنند.

- آزمایشهای مکانیکی:

ابزارهایی جهت اندازهگیری قدرت جداسازی، مقاومت برشی و خواص کششی استفاده میشوند تا اطمینان حاصل شود که لیبلها استانداردهای عملکردی دقیق را رعایت میکنند.

- کنترل آماری فرآیند (SPC):

دادههای حسگرهای خطی با استفاده از روشهای SPC تحلیل میشوند تا تغییرپذیری به حداقل رسیده و هر دسته تولید مطابق با معیارهای از پیش تعیین شده باشد.

۴. ویژگیهای عملکردی و ملاحظات محیطی

۴.۱. دوام مکانیکی و شیمیایی

لیبلهای پشت چسبدار از نظر موارد زیر آزمایش میشوند:

- قدرت چسبندگی:

از طریق آزمایشهای جداسازی و برشی در دما و رطوبتهای مختلف سنجیده میشود.

- مقاومت شیمیایی:

قرار گرفتن در معرض حلالها، اسیدها و بازها بررسی میشود تا اطمینان حاصل شود که چسب و زیرلایه پایدار باقی بمانند.

- پایداری در برابر اشعه ماوراء بنفش:

آزمایشهای شتابدار هواشناسی (در محفظههای UV) عملکرد بلندمدت لیبل در برابر نور خورشید را شبیهسازی میکنند.

۴.۲. تأثیرات زیستمحیطی و پایداری

پیشرفتهای اخیر در جهت کاهش تأثیرات زیستمحیطی متمرکز شدهاند:

- فرمولاسیونهای سازگار با محیط زیست:

توسعه چسبهای بر پایه آب و بدون حلال، منجر به کاهش انتشار VOC شده و ارزیابی چرخه حیات (LCA) تأثیرات محیطی کل فرآیند را تعیین میکند.

- زیرلایههای قابل بازیافت و پایدار:

استفاده از کاغذ سنگی و پلاستیکهای بازیافتی، علاوه بر برآورده ساختن نیازهای عملکردی، با شیوههای تولید سبز نیز همخوانی دارد.

۵. روندها و نوآوریهای آتی

تحقیقات و توسعههای نوظهور در فناوری لیبلهای پشت چسبدار شامل موارد زیر است:

- چسبهای هوشمند:

چسبهایی که در پاسخ به محرکهای محیطی مانند دما، رطوبت یا نور تغییر خواص میدهند، برای کاربردهای پیشرفته در بستهبندی و امنیت طراحی میشوند.

- فناوری نانو:

افزودن نانوذرات جهت بهبود خواص سدسازی، استحکام مکانیکی یا عملکرد ضد میکروبی.

- یکپارچگی چاپ دیجیتال:

تولید درخواستی با چاپ دیجیتال با وضوح بالا که بهطور مستقیم با سیستمهای پوششدهی چسب یکپارچه میشود، امکان سفارشیسازی سریع و دورههای تولید کوتاهتر را فراهم میکند.

نتیجهگیری

لیبلهای پشت چسبدار نمونهای از تقاطع علم پیشرفته پلیمر، شیمی سطح و مهندسی دقیق هستند. انتخاب دقیق زیرلایهها، فرمولاسیون چسبهای بهینه و فناوریهای نوین پوششدهی همگی به تولید محصولی منجر میشود که از نظر زیبایی و عملکرد، دوام بالایی دارد. با گسترش تحقیقات در زمینه نوآوریهای چسبهای هوشمند و شیوههای پایدار، قابلیتها و کاربردهای لیبلهای پشت چسبدار در آینده بهبود یافته و توسعه خواهند یافت. درک اصول علمی پشت این محصولات برای تولیدکنندگان، مهندسان و کاربران نهایی، میتواند منجر به انتخابهای بهینه در طراحی، بهبود عملکرد و افزایش رقابت در بازار شود. در این بین انتخاب دستگاهی که بتواند بهترین کیفیت کوت یا پوشش دهی را در تولید لیبل پشت چسب دار را به دست دهد اهمیت بالایی دارد.

برای خرید با کیفیت ترین دستگاه کوتینگ یا دستگاه پشت چسب دار کلیک کنید.

دیدگاه جدید