همه چیز درباره پروفیل پی وی سی PVC-U

مواد و افزودنی های مورد استفاده در ساخت پروفیل

اختلاط، آمیزه سازی و شکل دهی پروفیل

استاندارد و ویژگی پروفیل های تولیدی

مواد و افزودنی های مورد استفاده در ساخت پروفیل

به طورکلی موادی که در ساخت پروفیل های درب و پنجره استفاده می شوند باید دارای دو ویژگی کلی مهم باشند، اول اینکه سخت و دارای استحکام مکانیکی عالی باشند، دوم اینکه در برابر شرایط مختلف آب و هوایی در طولانی مدت بدون تغییر باقی بمانند. در هوازدگی علاوه بر اثرات مخربی مانند یخ زدگی، عواملی مانند افزایش دما، چرخه دمایی، نور UV، بارندگی، رطوبت و ... نیز موثر است.

با وجود خواصی که از PVC گفته شد انتخاب فرمولاسیون، افزودنی ها و پایدار کننده ها برای جلوگیری از تغییر رنگ، شکنندگی و ... بسیار مهم و حیاتی است.

همه چیز دررابطه با PVC، افزودنی ها و مکانیزم عملکردشان در فرمولاسیون پی وی سی PVC را اینجا بخوانید.

- اصلاح کننده ضربه: اولین اصلاح کننده ضربه ای که در پروفیل ها مورد استفاده قرار می گیرد و در هوازدگی نیز عملکرد مناسبی دارد پلی اتیلن کلرینه یا CPE است. این افزودنی سازگاری خوبی هم با PVC دارد. معمولا مقادیر حدود 10 درصد وزنی از CPE استفاده می شود.

همچنین EVA یا PAE نیز مورد استفاده قرار می گیرند. امروزه استفاده از اصلاح کننده ضربه آکریلیکی بسیار رایج شده است. که در حدود 15-10 واحد در محصول استفاده می شوند.

- پایدار کننده حرارتی: همانطور که در بخش فرمولاسیون PVC گفته شد، پایدار کننده های حرارتی بر پایه قلع، سرب یا باریم-کادمیم می تواند باشد. همانطور که گفته شد در سیستم های باریم-کادمیوم از کمک پایدارکننده مانند سویای اپوکسیده (ESBO) و فسفیت استفاده می شود. سویای اپوکسیده به پایداری نوری نیز کمک می کند و فسفیت ها نیز عملکرد هوازدگی و تغییر رنگ را بهبود می بخشند.

انتخاب پایدار کننده حرارتی بستگی به فاکتورهای زیادی مانند ضریب عملکرد سیستم پایدارکننده، خواص مکانیکی، مقاومت به هوازدگی و ... دارد. در آلمان که به نوعی قطب علمی پروفیل ها محسوب می شود از سیستم باریم/کادمیوم استفاده می شود، در آمریکا بیشتر از پایه قلع ها و در انگلستان اما مانند ایران بیشتر از پایه سرب ها استفاده می شود.

- روان کننده ها: انتخاب روان کننده بسیار تحت تاثیر نوع پایدار کننده حرارتی می باشد. روان کننده های رایج پارافین و پلی اتیلن وکس ها هستند. همچنین استئاریک اسید ها، واکس استر ها، کلسیم استئارات نیز مورد استفاده قرار می گیرند.

- کمک فرایند ها: کمک فرایند ها مخلوط همگن تری از فرمولاسیون را سبب می شوند و سرعت فرایند را نیز بیشتر می کنند، همچنین باعث کاهش نواقص سطحی می شوند. مهم ترین کمک فرایند در ساخت محصولا پروفیل درب و پنجره، ترکیبات آکریلیکی هستند.

- پرکننده ها: مقدار نه چندان زیاد پر کننده که معمولا کلسیم کربنات است در فرمولاسیون می تواند باعث پایداری بیشتر آمیزه شود و سایر نقش های گفته شده در قسمت پرکننده ها نظیر کمک به استحکتم مکانیکی، ارزان تر شدن و .. را نیز ایف کند. معمولا از کلسیم کربنات به مقدار 10-5 واحد استفاده می شود. معمولا کلسیم کربنات مورد استفاده دارای اندازه ذره 0/9-0/8 میکرون می باشد. دقت داشته باشید که اگر از کلسیم کربنات به مقادیری زیادی استفاده کنید سبب کاهش مقاومت ضربه و استحکام کششی و ازدیاد طول محصول خواهد شد.

- رنگدانه: بیشتر فرمولاسیون ها برای تولید پروفیل سفید رنگ، شامل تیتانیوم دی اکسید (تیتان) هستند که پوشش سفید رنگ مناسب نیز ایجاد می کند. تیتان همچنین مقاومت به UV را نیز افزایش می دهد. مقدار تیتان مورد استفاده معمولا بین 10-3 واحد است که با توجه به مقدار و سیستم پایدار کننده حرارتی تغییر می کند.

فرمولاسیون پروفیل PVC-U

به دلیل عملکرد حساس و وابستگی زیاد کیفیت محصول به اجزای تشکیل دهنده آن، فرمولاسیون پروفیل PVC-U نیازمند تخصص و تجربه می باشد. معمولا سازتدگان و تامین کنندگان مواد باید فرمولاسیون مورد استفاده از آن ها را پیشنهاد دهند، با این حال به عنوان راهنما و نمونه، و به جهت اشنایی در زیر چند نمونه فرمولاسیون پروفیل PVC-U آورده شده است.

|

ماده |

مقدار استفاده (واحد) |

|

رزین PVC سوسپانسیونی گرید اکستروژن |

100 |

|

پایدار کننده پایه سرب |

4 |

|

کلسیم استئارات |

0/8 |

|

استئارات سرب |

0/5 |

|

پلی اتیلن وکس |

0/05 |

|

کمک فرایند آکریلیکی |

1/5 |

|

اصلاح کننده ضربه آکریلیکی |

10 |

|

تیتان |

4 |

|

کلسیم کربنات |

4 |

|

ماده |

مقدار استفاده (واحد) |

|

رزین PVC سوسپانسیونی گرید اکستروژن |

100 |

|

پایدار کننده حرارتی پایه قلع |

2/5 |

|

کلسیم استئارات |

0/8 |

|

هیدروکربن وکس |

1/3 |

|

کمک فرایند آکریلیکی |

2 |

|

اصلاح کننده ضربه آکریلیکی |

10 |

|

تیتان |

5 |

|

کلسیم کربنات |

2 |

|

ماده |

مقدار استفاده (واحد) |

|

رزین PVC/CPE آلیاژ شده |

100 |

|

پایدار کننده حراتی کادمیوم/باریم |

3 |

|

کمک پایدار کننده فسفیت |

0/5 |

|

سویای اپوکسیده ESBO |

1/5 |

|

12-هیدروکسی استائریک اسید |

0/4 |

|

وکس استر |

0/5 |

|

پلی اتیلن وکس |

0/05 |

|

کمک فرایند آکریلیکی |

0/5 |

|

کلسیم کربنات |

4 |

|

تیتان |

3 |

اختلاط، آمیزه سازی و شکل دهی پروفیل PVC-U

بیشتر پروفیل ها از اکستروژن آمیزه پودری PVC که توسط مخلوط کن ها با سرعت بالا آماده شده است، تولید می شوند.

- مخلوط کن با سرعت بالا: اجزای فرمولاسیون که در قسمت قبلی به آن اشاره شد در یک میکسر (مخلوط کن) که دمایی حدود 120 درجه دارد مخلوط می شوند (این دما می تواند بسته به فرمولاسیون متفاوت باشد). سپس آمیزه به یک مخلوط کن سرد انتقال می بیابد تا دمای آن به حدودا زیر 50 درجه سلسیوس کاهش یابد و همچنین باید مدت زمانی را صبر کنید تا بارهای الکتریکی ایجاد شده در آن ها از بین رود.

شکل دهی و اکستروژن:

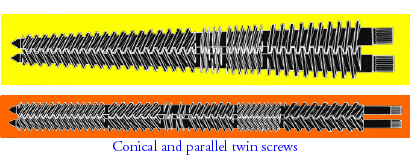

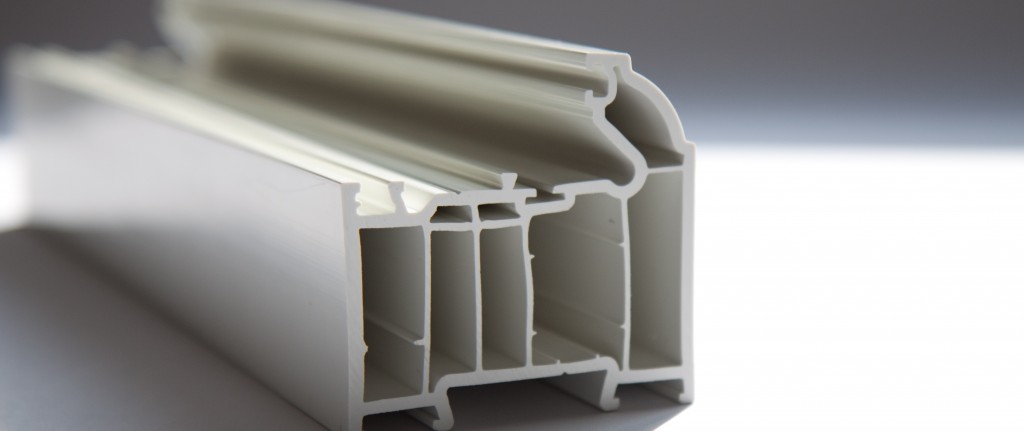

آمیزه پس از اختلاط، سرد شدن و از بین رفتن بارهای الکتریکی به صورت اتوماتیک وارد اکسترودر می شود تا شکل دهی انجام پذیرد. برای ساخت پروفیل از پودر PVC از اکسترودر دو مارپیچ ناهمسوگرد استفاده می شود.اکسترودرهای دو مارپیچ پروفیل ها دارای طراحی مخصوص به خود در مارپیچ ها می باشد تا همگنی و اختلاط کافی آمیزه قبل از رسیدن به دای انجام شود. از مارپیچهای پارالل یا موازی و همچنین مارپیچ های مخروطی برای این عمل استفاده می شود.

با انتخاب هرکدام از این سیستم ها باید توجه کنید که تولید پروفیل های درب و پنجره PVC-U معمولا در 80-70 درصد حداکثر خروجی دستگاه انجام می گیرد و همچنین باید پروفیل تولیدی از لحاظ خواص برگشت حرارتی و ... مورد بررسی قرار گیرد.

برای مثال، در یک شبیه سازی انجام شده، اگر فرض کنید سرعت خروجی مناسب تولید پروفیل 1/3 متر بر دقیقه باشد و با توجه به فرمولاسیون، وزن پروفیل به ازای هر 1 متر نیز در حدود 1/5 کیلوگرم باشد، بدین ترتیب خروجی اکسترودر مورد استفاده117 کیلوگرم بر ساعت می باشد. بنابراین اکسترودر دو مارپیچ مورد استفاده باید دارای مارپیچ هایی با قطر 90-80 میلیمتر باشد و متناسب با این خروجی تهیه شود.

- طراحی دای اکسترودر پروفیل PVC-U:

طراحی دای، یک عمل فوق مهندسی می باشد و باید توسط متخصصان با تجربه انجام شود. دای باید متناسب با ابعاد پروفیل مورد انتظار به منظور بالاترین میزان خروجی متناسب با سرعت جریان ساخته شود. معمولا دای را از جنس فولاد نیکل کروم سخت با درجه پولیش بالا ساخته می شود و در مقابل وردگی بسیار مقاوم است.

- کالیبراسیون:

این بخش یکی از مهم ترین بخش های خط تولید پروفیل می باشد که وظیفه تنظیم ابعاد و سرعت خنک سازی پروفیل را بر عهده دارد. طراحی درست و دقیق بخش کالیبراسیون می تواند منجر به بازدهی بیشتر تولید با کیفیت شود. پارامترهایی که باید در این بخش کنترل شوند عبارتند از: اختلاف دمای پروفیل نرمی که وارد بخش کالیبراسیون می شود با دمای پروفیل سختی که از طرف مقابل آن خارج می شود (سرعت خنک سازی)، گرمای انتقال داده شده در بخش کالیبراسیون و ضربی اصطکتک موجود در این بخش. بعلاوه این پارامترها این بخش باید بتواند ابعاد پروفیل را نیز تنظیم کند.

برای پروفیل ها طول کل واحد کالیبراسیون ممکن است تا 3 متر هم باشد ولی دارای بخش های جداگانه با طول های معمولا 700-200 میلیمتر است که بین هرکدام معمولا 100 ملیمتر فاصله وجود دارد. در این فوصل ممکن است از آب به عنوان خنک کننده استفاده شود.

- کشنده یا haul – off و برش:

سپس پروفیل ساخته شده و سرد شده در مخزن خنک کننده توسط کشنده یا haul –off کشیده شده و به جلو منتقل می شود. سرعت کشنده باید متناسب با سرعت خروجی دستگاه تنظیم شود.

در قسمت آخر نیز پروفیل با ابعاد کوچک تری بریده می شوند.

فیلم کامل تولید پروفیل و مراحل آن در ذیل آمده است.

استاندارد و ویژگی پروفیل های تولیدی PVC-U

پروفیل های ساخته شده از PVC-U مورد کاربرد در درب و پنجره ساختمان ها در ایران مطابق استاندارد ملی 12291 بررسی و تایید می شود و ویژگی های آن باید مطابق این استاندارد باشد.

| ویژگی | حد استاندارد | روش آزمون |

| عمق و عرض | مطابق نقشه | ملی 12291 |

| ضخامت سطوح | حداقل مطابق دسته A یا B | ملی 12291 |

| حداکثر انحراف از لبه | 1 میلیمتر | ملی 12291 |

| جرم واحد طول | حداقل 95 درصد مقدار اسمی | ملی 12291 |

| برگشت حرارتی حداکثر | حداکثر 2 درصد | ملی 10787 |

| برکشت حرارتی اختلاف دو وجه | حداکثر 0/4 درصد | ملی 10787 |

| مقاومت به ضربه | حداکثر 10 درصد شکست | ملی 20066 |

| تغییرات در برابر حرارت 150 درجه | بدون تغییر | ملی 10786 |

| مقاومت به ضربه چارپی پس از هوازدگی | حداکثر تغییر 40 درصد |

EN 20105 |

| حداکثر ثبات رنگ پس از هوازدگی | حداکثر تغییر 5 واحدی در E | EN 20105 |

| حداکثر ثبات رنگ پس از هوازدگی | حداکثر تغییر 2 واحدی در b | EN 20105 |

| استحکام جوش - خمش کششی | میانگین حداقل 25 | ملی 10930 |

| استحکام جوش - خمش فشاری | میانگین حداقل 35 | ملی 10930 |

| استحکام ضربه چارپی | حداقل 40 یا 45 کیلوژول بر متر مربع | ملی 2-9277 |

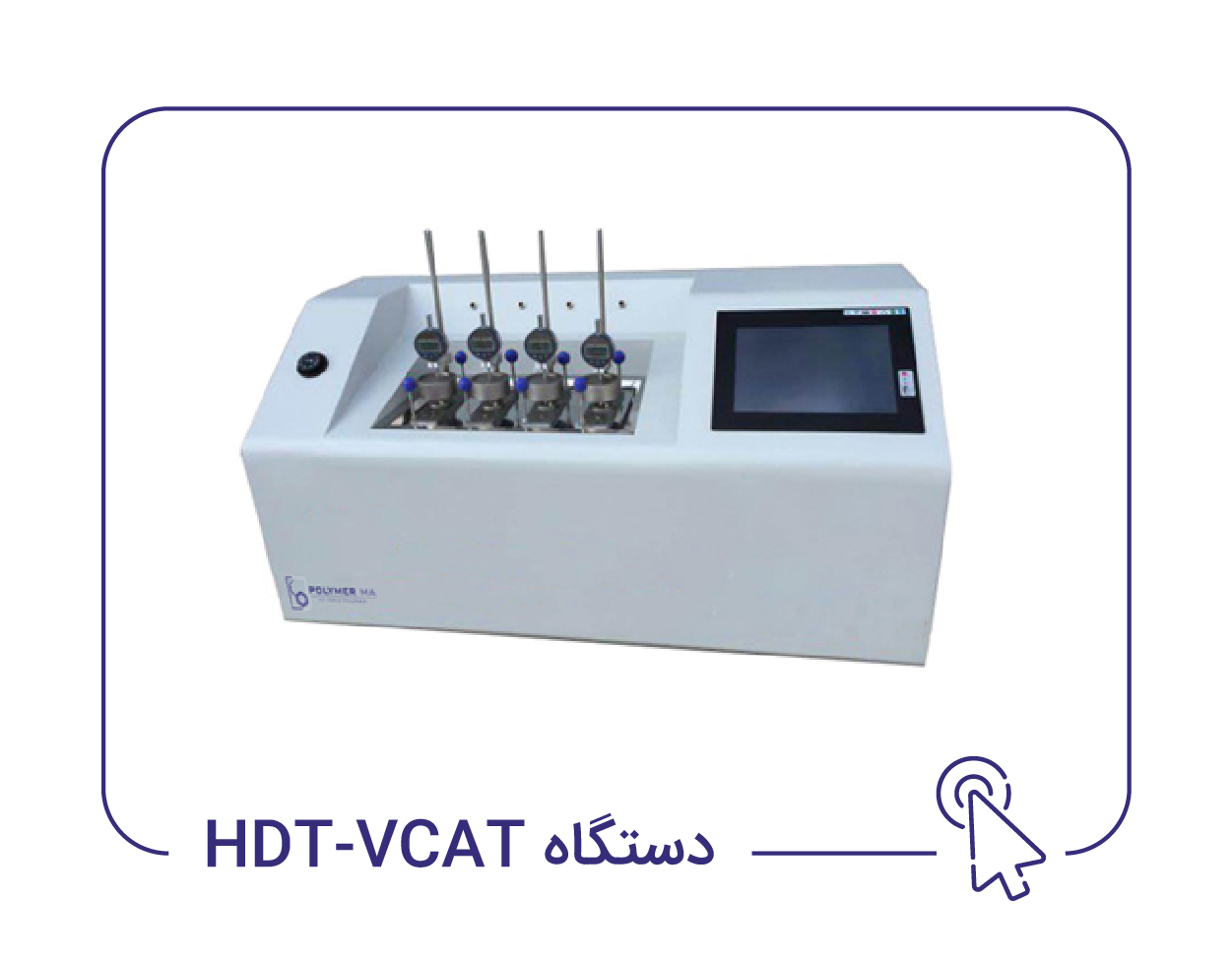

| نقطه نرمی وایکات | حداقل 75 درجه | ملی 6982 |

| مدول الاستیسیته | حداقل 2200 نیوتن بر میلیمتر مربع | ISO 178 |

| ضربه کششی | حداقل 600 کیلوژول بر متر مربع | ملی 10919 |

برای آموزش کامل استاندارد ملی 12291، روش های آزمون و کار با تجهیزات آزمایشگاهی پروفیل با ما تماس بگیرید

برای خرید تجهیزات خط تولید و کنترل کیفی آزمایشگاه پروفیل به فروشگاه مراجعه کنید.

دیدگاه جدید