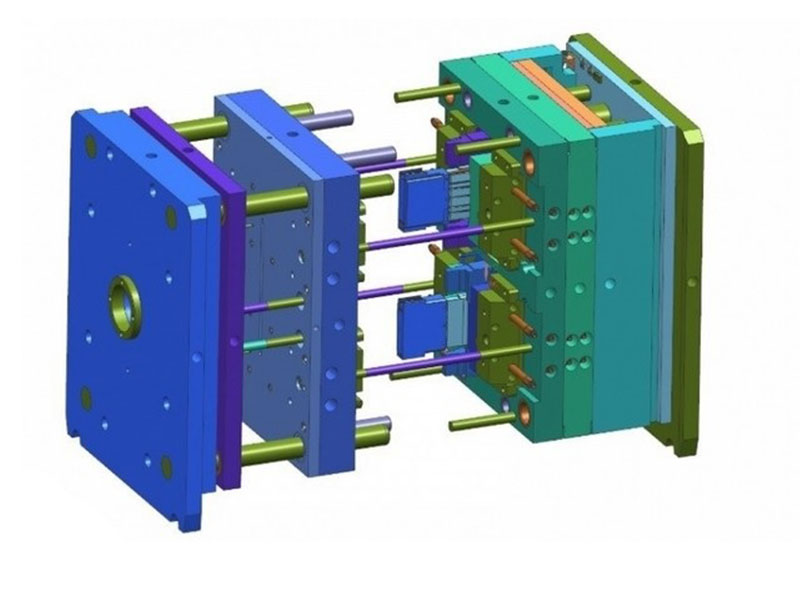

همه چیز درباره قالب تزریق پلاستیک و اجزای آن

قالب تزریق

در ابتدا اجزای یک قالب تزریق پلاستیک معرفی می شوند، سپس در ادامه می توانید مشخصات تکمیلی هریک از اجزا را مطالعه کنید.

همچنین می توانید برای مطالعه اجزا و مشخصات دستگاه تزریق و همچنین توضیح کامل فرایند تزریق اینجا کلیک کنید.

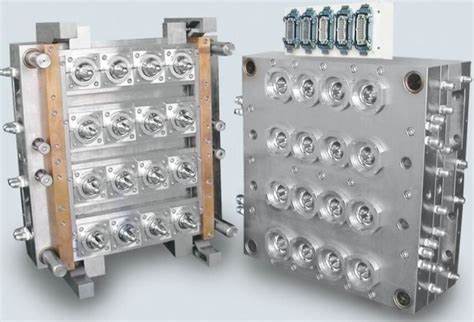

در ساده ترین نوع قالب گیری تزریقی، قالب شامل دو بخش یا دو نیمه است که وقتی قالب بسته است سطوح مورد تماس یا اصطلاحا مرز قطعه گیری طوری باید دقیق ساخته شوند که هیچ گونه نشتی مشاهده نشود. اگر نشتی اتفاق بیافتد قالب دچار مشکل خواهد شد که تعمیر آن و حذف فلش ایجاد شده گران خواهد بود. یک قالب معمولی تزریق در شکل بالا نمایش داده شده است.

جنس قالب ها معمولا از فولاد سخت، آلومینیوم و برخی دیگر از آلیاژهای فلزی می باشد. قالب های فولادی هزینه اولیه ساخت بیشتری بر روی دست شما می گذارند ولی از طرفی با قابلیت کارکرد بالاتر وگرفتن محصول بیشتری از ان ها می توان استفاده از آن ها را توجیه نمود. فولاد به کار رفته با سختی حداقل 50 جزو بهترین انتخاب ها در این حوزه می باشد.

ممکن است به منظور راحتی کار در بیرون کشیدن محصول، خنک سازی و کار با قالب چندین گزینه اضافی روی آن تعبیه شود. اول صفحه های پشتی که اجازه می دهد قالب روی صفحه دستگاه به راحتی بسته شود. دوم ایجاد کانال هایی در قالب ماشین کاری می شوند تا کنترل دمای قالب راحت تر شود. سوم، پین هایی جهت بیرون راندن محصول نهایی. نحوه استفاده از این پین ها می تواند متفاوت باشد. در بیشتر موارد این پین ها توسط شانه پیچه وقتی که قالب باز است ضربه می خورند و با انتقال این ضربه به محصول، باعث جداشدن آن از قالب می گردند. امروزه برای تولید اکثر محصولات پلاستیکی در قالب از این پین ها استفاده می گردد. قطر و نیروی این پین ها بسته به نوع محصول قالب گیری شده دارد.

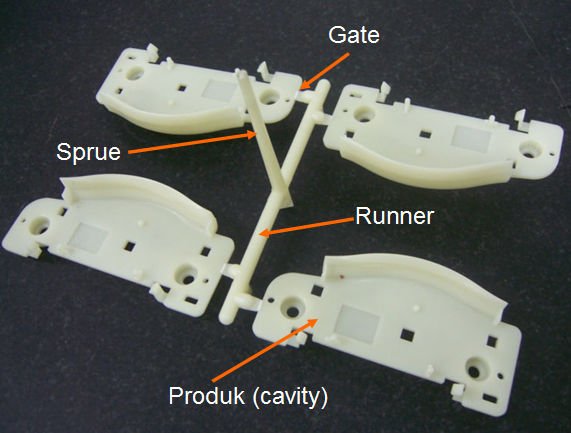

حفره (کویته) قالب توسط "SPRUE" یا اصطلاحا حلقه تزریق به نازل دستگاه تزریق متصل می شود.

در شکل بالا یک اسپرو یا حلقه تزریق را مشاهده می کنید.

پین اسپرو این وظیفه را دارد که اسپرو را از نازل دور کرده و اطمینان حاصل کند که با باز شدن قالب، قطعه قالب گیری شده روی نیمه پران یا متحرک قالب باقی می ماند.

برای قالب های چند کویته ای یا چند حفره ای، حفره ها توسط راه گاه ها یا RUNNER به هم متصل می شوند و مذاب پلیمری از میان آن ها بدون محدودیت عبور می کند. در واقع راه گاه یا رانر وظیفه توزیع مواد مذاب و اتصال اسپرو را به ورودی هر قطعه دارد.

یک انقباض کوچک بین رانر و حفره باعث می شود تا قالب به راحتی از رانر و اسپرو جدا شود. به محل این انقباض دروازه یا ورودی گفته می شود.

ساخت قالب یک فرایند مهندسی و بسیار دقیق است که باید توسط قالب سازان و صنعتگران حرفه ای انجام شود. پرداخت سطح نهایی یک قالب بسیار حائز اهمیت می باشد. زیرا که مذاب تمایل دارد تا تمامی جزییاتی که در سطح قالب وجود دارد را پر کند. به دلیل اهمیت قالب، ممکن است ساخت یک قالب پیچیده هزینه ای بیشتر از یک دستگاه تزریق در پی داشته باشد.

برای مشاوره در خرید قالب تزریق پلاستیک و سایر تجهیزات پلیمری به فروشگاه مراجعه کرده و یا با ما تماس بگیرید.

حال به شرح کامل تری از اجزای قالب تزریق می پردازیم

دروازه ورودی gate

همانطور که پیشتر نیز اشاره شد، دروازه، ورودی کوچکی است که رانر را به حفره ها متصل می کند و چندین نقش دارد. اول اینکه ارتباط ضعیفی ایجاد می کند تا محصول پس از اتمام فرایند تزریق بتواند به راحتی از رانر جدا شود. همچنین نقش یک شیر کوچکی را دارد که اجازه می دهد قالب از مذاب پر شود و وقتی پیچه در حال چرخش و حرکت به سمت عقب است مانع از مکیده شدن مواد و خارج شدن آن ها از حفره می گردد. بهتر است اندازه این دروازه ها کوچک ترین اندازه ممکن ساخته شده باشند تا پس از جدا شدن نمونه نیازی به تمیز کردن و جدا کردن رانر ها نباشد.

نحوه پرشدن قالب های چند کویته ای

در قالب های چند کویته (چند حفره ای) بسته به نوع قالب همیشه امکان پر شدن حفره ها به صورت همزمان وجود ندارد. یعنی حفره های نزدیک به اسپرو زودتر پر خواهند شد و حفره هایی که دور تر از اسپرو هستند بعد از آن مذاب را دریافت می کنند و درنتیجه فشار کاهش پیدا خواهد کرد. برای حل این مشکل دروازه های ورودی حفره های نزدیک به اسپرو را کوچک تر و درازه های ورودی حفره های دورتر را بزرگ تر می سازند تا پر شدن حفره ها و اثر کاهش فشار را از بین ببرند. ممکن است برای قالبی که تنها یک کویته دارد نیز چند دروازه ورودی تعبیه شود تا جریان با استفاده از این دروازه ها با سایز های مختلف بالانس شود.

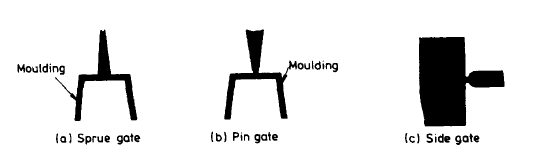

انواع مختلف دروازه های ورودی رایج در قالب سازی را در شکل زیر مشاهده می کنید. نوع sprue gate زمانی استفاده می شود که اسپرو می تواند مستقیما کویته را تغذیه کند. نوع pin gate برای اغلب کاربردها مناسب است چراکه باعث سرعت برشی بالاتری می شود و سبب کاهش ویسکوزیته مواد شده و پر شدن قالب را آسان تر می کند. نوع side gate مرسوم ترین نوع دروازه ورودی است و یک بخش مستطیل شکل است که حفره را از کنار پر می کند. این نوع دروازه به علت اینکه پهنای ورودی را افزایش می دهد مناسب است.

رانر runner

رانر قسمتی است که جریان مذاب را از اسپرو به دروازه های ورودی انتقال می دهد و در شکل های بالا مشخص گردیده است. برای جلوگیری از سرد و قفل شدن مواد داخل رانر باید سطح تماس آن کوچک ساخته شود تا در نتیجه انتقال حرارت بین آن و قالب کم باشد. اگرچه سطح مقطع عرضی رانر باید بزرگ باشد تا مقاومتی کمی در مقابل جریان مواد ایجاد کند، اما نیاز نیست که خیلی بزرگ باشد، چون در این صورت زمانی که لازم است تا مواد داخل رانر نیز خنک و جامد شوند تا درنهایت قطعه جدا شود بالا می رود و این مطلوب نخواهد بود.

پس به طور خلاصه برای گرفتن بهترین عملکرد از رانر بهتر است نسبت سطح مقطع عرضی رانر به سطح کل آن بالا باشد.

برای مطالعه فرایند تزریق پلاستیک و سایر فرایند های شکل دهی کلیک کنید.

اسپرو sprue

همانطور که در قسمت های قبل توضیح داده شد، اسپرو کانالی است بین نازل و قالب که مواد برای ورود به قالب ابتدا از آن عبور می کنند و اسپرو مواد مذاب را به داخل قالب می رساند. اسپرو یک بوش از جنس فولاد سخت می باشد که دارای یک نشیمنگاه است تا مواد مذاب از نازل نشت ندهد. برای بازدهی بیشتر، بهتر است طول اسپرو خیلی بلند نباشد.

تخلیه هوای محبوس شده venting

قبل از اینکه مواد به داخل قالب تزریق شوند، وقتی قالب بسته است، اندکی هوا داخل کویته (حفره ها) وجود دارد. زمانی که مواد به داخل قالب وارد می شوند، اگر هوا نتواند فرار کند فشرده شده و باقی می ماند. این پدیده ممکن است باعث شود که هوای محبوس شده به علت حرارت قابل توجهی که پیدا می کند منجر به سوزاندن مواد و سطح قالب شود و در نتیجه نقاط سوخته اس در محصول باقی بماند. برای جلوگیری از این مشکل، منفذ هایی به عنوان تهویه در سطح قطعه گیری (سطح تماس دو بخش قالب) ساخته می شوند تا اجازه دهد هوا خارج شود. این منافذ تهویه باید کوچک باشد تا اجازه ندهد مواد مذاب نیز از سطح خارج شده و ناهمواری های سطحی به وجود آورد. عموما این تهویه ها دارای 0.025 میلیمتر عمق و چند میلیمتر پهنا هستند.

برای خرید دستگاه تزریق و قالب های مختلف تزریق به فروشگاه مراجعه نمایید و یا با ما تماس بگیرید

دیدگاه جدید