همه چیز درباره فرایند تزریق (قالب گیری تزریقی)، دستگاه تزریق و فرایند

فهرست مطالب (می توانید بر روی عناوین کلیک کنید)

مقدمه و معرفی

دستگاه های تزریق اولیه

دستگاه تزریق پیچه دار

اجزای دستگاه تزریق

ظرفیت دستگاه تزریق چیست

اجزای قالب تزریق

فرایند تزریق و مراحل آن

خرید دستگاه تزریق

فرایند قالب گیری تزریقی پلاستیک یا اصطلاحا فرایند تزریق پلاستیک یکی از پر کاربردترین روش های ساخت و شکل دهی مصنوعات پلیمری می باشد. امروزه در هر خانه یا دفتر، هر وسیله نقلیه یا کارخانه قطعاتی متشکل از مصنوعات تزریقی می باشد. مانند بسته بندی های مواد غذایی، بعضی ظروف، بعضی قطعات تلویزیون، سرنگ، تلفن و ..... به دلیل اهمیت و گستردگی بالای فرایند تزریق پلاستیک، در این مقاله قصد داریم در مورد فرایند قالب گیری تزریقی پلاستیک ها، دستگاه تزریق پلاستیک ، اجزای دستگاه فرایند قالب گیری تزریقی، اجزا و بخش های مختلف قالب تزریق صحبت کنیم.

مقاله عیب یابی و حل مشکلات فرایند قالب گیری تزریقی را اینجا بخوانید.

اولین بار در سال 1872 در آمریکا اولین دستگاه تزریق با الهام از تزریق فلزات ساخته شد. به طور کلی تزریق فرایند ساده ای است که در آن یک ترموپلاستیک در شکل گرانول یا پودر، از میان یک قیف عبور کرده و به برل وارد می شود. در برل مواد تحت حرارت قرار داده می شوند و نرم می شوند. سپس از میان نازل تحت نیرو رانده شده و وارد یک قالب تزریق سرد می شوند، جایی که گیره ها بسیار محکم قفل شده اند.

زمانی که پلاستیک زمان کافی برای جامد شدن را پیدا کرد، قالب باز می شود و قطعه ساخته شده به بیرون پرت می شود و این چرخه دوباره تکرار می شود.

مهمترین مزایای فرایند تزریق پلاستیک تنوع بسیار بالا در قالب ها و در نتیجه رنج گسترده ای از محصولات قابل ساخت با آن ها، امکان ساخت با سرعت بالا، ساخت مصنوعات با دقت بالا می باشد. همچنین قالب گیری تزریقی می تواند برای پلیمرهای ترموست نیز تنظیم و به کار برده شود.

دستگاه های تزریق اولیه پلاستیک

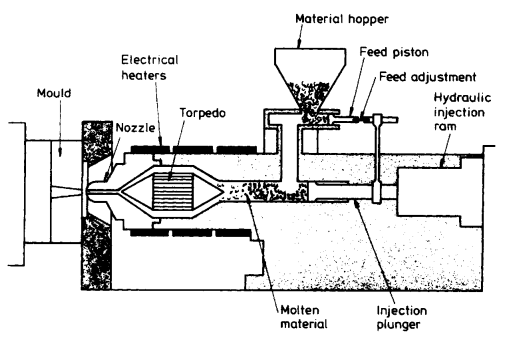

در دستگاه های اولیه تزریق پلاستیک همانطور که در بالا اشاره شد که مواد داخل دستگاه نرم شده سپس به داخل نازل رانده شده و به داخل سوراخ های قالب می رفتند. به دلیل تقسیم مواد داخل برل برای بهبود انتقال حرارت، یک تورپادو در برل قرار داده می شد که در شکل زیر نشان داده شده است.

اما معایب و مشکلاتی نیز در این نوع فرایند تزریق پلاستیک هست که در ذیل به آن ها اشاره شده است:

- اختلاط کم است و ساختن مذاب پلاستیک هموژن دشوار می باشد.

- به دلیل اینکه اندازه گیری ها بر پایه حجمی است، هرگونه تفاوت در ماده درنتیجه تفاوت در دانسیته وزن هر پیمانه تزریق را تغییر می دهد.

- حضور تورپدو باعث افت فشار محسوسی می شود.

بعضی از این عیوب سبب می شود تا در بعضی موارد از یک سامانه پیش نرم کننده استفاده شود. این نوع از دستگاه ها شامل دو برل می باشد. ابتدا مواد خام به اولین برل ریخته می شوند، در این برل یک مارپیچ وجود دارد که مواد را نرم می کند و از طریق یک دریچه یک طرفه به برل دوم انتقال می دهد. یک پیستون در برل ثانویه مواد را به داخل نازل و سپس به قالب تزریق پلاستیک می راند. در این سیستم همگن سازی مواد بهتر صورت می گیرد چراکه مذاب مجبور است از میان محل اتصال کوچک دو برل عبور کند.

مقدار هر پیمانه مواد (شات) نیز می تواند در این روش با دقت بیشتری اندازه گیری شود، چراکه حجم مواد وارد شده به دومین برل می تواند توسط یک سوئیچ روی پیستون کنترل شود. دیگر مزیت این روش این است که دیگر نیازی به تورپدو در سیلندر تزریق نمی باشد.اگرچه این روزها این نوع از ماشین ها به ندرت مورد استفاده قرار می گیرد، چراکه قیمت بالاتری به علت سیستم پیچیده ترشان دارند. امروزه بیشتر از دستگاه تزریق پیچه دار استفاده می گردد.

دستگاه تزریق پیچه دار

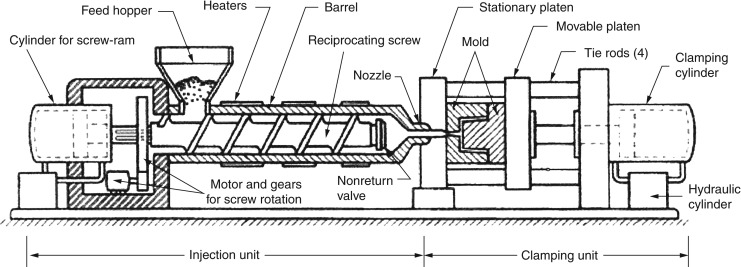

در دستگاه های تزریق یا قالب گیری تزریقی امروزی، یک پیچه از نوع اکسترودر در یک برل که قالبیت گرم شدن دارد، دو نقش را ایفا میکند. اول به طور عادی می چرخد تا مواد را ذوب کند، تحت فشار قرار داده و در برل انتقال دهد. اما در عین حال قادر است مانند یک پیستون به جلو حرکت کرده و مواد را به داخل قالب تزریق کند. سیستم و اجزا یک دستگاه تزریق معمولی در ذیل نشان داده شده است.

اجزای دستگاه تزریق پلاستیک

برل

به طور کلی، استفاده از موادی مثل فولاد نیترید برای جنس برل در فرایند قالب گیری تزریقی مناسب است. اگرچه، در مورد قالب گیری مواد تقویت شده با الیاف و گرید های دارای خواص نوری استفاده از مواد زیر برای جنس برل یا محفظه مناسب است. برای پلی کربنات تقویت شده با الیاف شیشه، استفاده از دو فلز (bimetal) سیلندر دو ساختاره که لایه داخلی با فلز دیگر پوشانده شده است) برای جلوگیری از خوردگی در برل مناسب است. برای مثال ، آلیاژ نوع H، N، K و ... مناسب هستند.

برل و هیتر های به کار رفته در آن شبیه به هیتر و برل شرح داده شده در دستگاه اکسترودر می باشد.

در سال های اخیر، برل های دارای دریچه تخلیه (VENT) برای سهولت در تزریق پلاستیک های حساس به آب بدون نیاز به از پیش خشک شدن به کار می رود. حساسیت به آب در پلاستیک ها می تواند اشکال مختلف داشته باشد. اگر پلاستیک آب را جذب کند، سپس در آن تغییرات ابعادی رخ می دهد (مانند چوب و کاغذ). پلاستیک نرم خواهد شد و تغییراتی مانند کاهش در مدول و افزایش سختی در آن رخ خواهد داد. همه این اثرات ناشی از جذب آب برگشت پذیر هستند. پدیده دیگری که می تواند رخ دهد، هیدرولیز است.. هیدرولیز یک فرایند شیمیایی بین پلاستیک و آب است. این پدیده در دمای اتاق بسیار کند رخ می دهد ولی در فرایند قالبگیری می تواند بسیار مهم باشد. هیدرولیز تخریب و کاهش در خواص پلیمر را سبب می شود. مانند کاهش در استحکام ضربه و این پدیده برگشت پذیر نیست.

پیچه ها

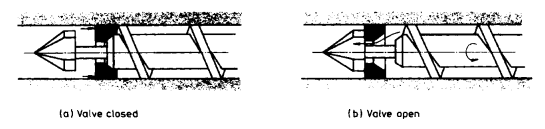

پیچه هایی که در دستگاه های تزریق پلاستیک استفاده می شوند اساسا با پیچه های توصیف شده در دستگاه اکسترودر یکسان است. نسبت تراکم در این دستگاه ها معمولا در رنج 2/5 تا 4 قرار می گیرد و رایج ترین L/D نیز در بازه 15 الی 20 می باشد. بعضی پیچه ها توانایی تزریق پلاستیک ها تا فشار 200MN/m2 را دارند. یک تفاوت مهم بین پیچه در دستگاه قالب گیری تزریقی و اکسترودر در این است که در دستگاه تزریق یک شیر چک جریان برگشتی در انتهای پیچه مطابق شکل زیر وجود دارد.

هدف از تعبیه این شیر، متوقف کردن جریان برگشتی از میان پره های پیچه است زمانی که پیچه در فرایند به عنوان یک پیستون عمل می کند (نمی چرخد). زمانی که مواد توسط حرکت چرخشی پیچه شروع به انتقال به سمت جلو می کند، شیر باز خواهد بود. البته یک استثنا نیز وجود دارد، در قالب گیری تزریقی پلیمر های حساس به دما و حرارت نظیر پی وی سی، از شیر چک استفاده نمی شود زیرا با این کار مکان هایی تشکیل می شود که در آن پلیمر ها جمع شده و در اثر ماندگاری در برابر حرارت تخریب می شوند.

معمولا از پیچه 3 مرحله ای تک پره استفاده می شود. طراحی پیچه شامل موارد زیر می باشد: محل انتقال صاف و یکدست مواد، نرم شدن جهت ذوب کردن، فشار و ناحیه اندازه گیری با کمی ناهمواری در سطح می باشد.

قسمت تغذیه: به منظور حمل مواد و ذوب آن ها و همچنین افزایش مقدار نرم شدگی بلند طراحی می شود

ناحیه فشردگی: هوا و آب موجود در قسمت تغذیه را به قیف کناری برمی گرداند و آن ها را خارج می کند. علاوه بر آن ممکن است مکانیزمی برا ذوب شدن کافی نیاز باشد. مثلا برای پلی کربنات که پلیمری با ویسکوزیته بالاست افزایش قطر خارجی تدریجی پیچه توصیه می گردد. یعنی بهتر است که در ناحیه فشرده سازی، قطر پیچه کم کم و به تدریج بیشتر شود.

طول ناحیه اندازه گیری حدود 4 تا 5 برابر قطر پیچه یا بیشتر است.

نازل

نازل در انتهای برل قرار دارد و وسیله ای را فراهم می کند تا مذاب بتواند برل را ترک کند و به قالب وارد شود. همچنین ناحیه ای است که مذاب می تواند توسط اصطکاک و هدایت حرارتی یک هیتر قبل از ورود به قالب سرد تحت گرما قرار گیرد. تماس با قالب باعث می شود تا انتقال حرارت از نازل صورت گیرد. در مواردی که این حرارت خیلی زیاد است توصیه می گردد در هنگام عقب رفتن مارپیچ نازل از قالب کنار کشیده شود.

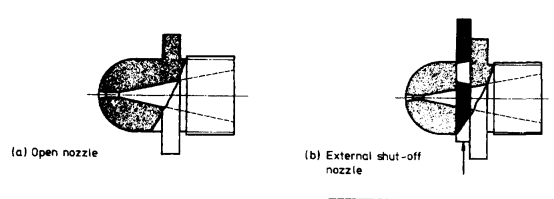

چندین نوع از نازل موجود است. ساده ترین نوع نازل نازل باز است که در شکل زیر نمایش داده شده است. این نوع نازل به علت افت فشار پایین و عدم تشکیل نقاطی که مذاب در آن ها گیر کند و تخریب شود، گزینه مناسبی برای استفاده می باشد و تا جای امکان از این نوع نازل استفاده می گردد. با این حال اگر ویسکوزیته مذاب کم باشد، نشتی مشاهده خواهد شد. به خصوص در زمانی که در هر چرخه نازل یا برل از قالب جدا شوند. راه حل این مشکل استفاده از نازلی است که توسط وسیله ای اضافی بسته می شود. Shut-off nozzle

این نوع نازل خود انواع مختلفی دارد. مثلا نوع نشان داده شده در شکل بالا، یا نوع سوزنی درشکل پایین. عیب این نوع نازل ها در این است که ممکن است سبب محدود کردن جریان مواد شوند و مکان هایی برای ثابت شدن و ایستا شدن آن ها به وجود بیاورند. به همین دلیل ممکن است برای پلیمر های حساس به حرارت مانند پی وی سی مورد استفاده قرار نگیرند.

گیره

به منظور محکم نگه داشتن هردو بخش قالب تزریق وقتی که قالب بسته است و مذاب به داخل آن تزریق می شود و تحت فشار بالایی می باشد نیاز است تا از سیستم گیره مناسب استفاده شود. این گیره می تواند هیدرولیک و یا مکانیکی (توسط ضامن) باشد. در بعضی موارد نیز ترکیبی از هردوی این سیستم ها استفاده می شود.

در سیستم هیدرولیکی، روغن تحت فشار پشت یک پیستون قرار گرفته تا در نهایت صفحه های ماشین را حرکت دهند. این باعث می شود که قالب بسته شده و نیروی گیره طوری تنظیم شود که هیچگونه نشتی از قالب مشاهده نشود. در سیستم مکانیکی از یک ضامن برای ایجاد نیروی مورد نیاز استفاده می شود. مکانیزم ضامن برای دستگاه هایی که سرعت تولید بالاست و زمان بسته بودن و چفت بودن قالب ها کوتاه است استفاده می شود. دو مزیت بزرگ استفاده از سیستم مکانیکی و ضامن در گیره های قالب جنبه اقتصادی نسبت به اجرای یک سیلندر هیدرولیک کوچک و عدم نیاز به ایجاد فشار توسط سیستم هیدرولیم در هر چرخه تزریق می باشد. از طرفی عدم نمایش مقدار نیروی اعمالی توسط ضامن و همچنین هزینه نگهداری و استهلاک بالای آن جزو عیوب این روش می باشد.

اجزای مختلف قالب تزریق پلاستیک و اجزای آن را اینجا بخوانید.

ظرفیت تزریق

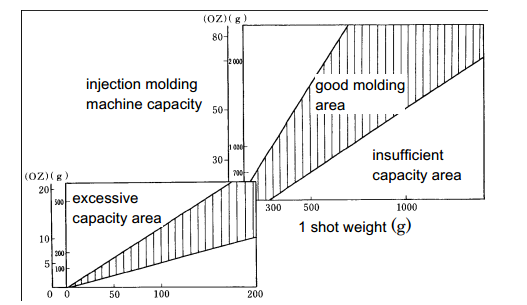

ظرفیت تزریق مناسب از ارتباط ظرفیت دستگاه تزریق برای وزن یک شات مطابق شکل زیر مشخص می گردد. لازم است که دستگاه را طوری انتخاب کنید که ظرفیت مشخص شده در مناطق هاشور زده را تامین کند.

به عنوان مثال اگر به شات 50 گرمی نیاز داشته باشید، یعنی بخواهید قطعه ای به وزن 50 گرم تولید کنید، ظرفیت دستگاه تزریق باید حداکثر حدود 150 گرم باشد. در طرفی که ظرفیت کم است، زمان نرم شدن و تزریق طولانی می شود. یعنی کمبود پر شدن و درنتیجه طولانی شدن قالب گیری را سبب می شود و در طولانی مدت به دستگاه آسیب می رساند.

از طرف دیگر وقتی ظرفیت تزریق دستگاه بیش از حد مورد نظر باشد، زمان اقامت رزین داخل سیلندر طولانی می شود و رزین تخریب می شود. بازه ظرفیت دستگاه که در شکل نشان داده شده است تقریبا بزرگ است ولی برای جلوگیری از تخریب مواد و بهینه کردن شرایط تزریق بهتر است وزن هر شات حدود 80-70 درصد ظرفیت تزریق دستگاه باشد.

فرایند تزریق و مراحل آن

همانطور که گفته شد فرایند تزریق یا قالب گیری تزریقی در دستگاه تزریق با مشخصات ذکر شده انجام می گیرد و به طور کلی این فرایند چهار مرحله را شامل می شود:

- نخست: بعد از اینکه قالب بسته شد، پیچه بدون چرخش مواد را جهت تزریق به سمت قالب هل می دهد. هوا داخل قالب از طریق دریچه یا ونت های کوچک تعبیه شده در منهی الیه مسیر جریان مذاب به بیرون رانده خواهد شد.

- دوم: زمانی که حفره ها پر شد و اصطلاحا قالب کاملا پر گردید، مارپیچ به هل دادن مواد به جلو برای نگه داشتن فشار ادامه می دهد.به این زمان، زمان نگهداری گفته می شود. این عمل باعث می شود تا مذاب اضافی به حفره ها وارد شده و از جمع شدگی درهنگام سرد شدن جلوگیری می کند. این نگه داشتن فشار زمانی موثر خواهد بود که دریچه یا دریچه ها باز باقی بمانند.

- سوم: زمانی که دریچه ها بسته شوند، دیگر مذاب بیشتری نمی تواند وارد قالب شود وفشار داخل قالب هنوز بالا است. بنابراین پیچه شروع به برگشت می کند. در این مرحله پیچه شروع به چرخیدن می کند و پلاستیک جدیدی از قیف می کشد و آن ها را به جلو می راند. زمانی که پلاستیک ها به سمت جلو حرکت می کنند گرما از طریق هیتر های الکتریکی برل و همچنین نیروهای برشی اعمال شده به مواد شروع به ذوب کردن مواد می کنند.

به عبارت دیگر وقتی مواد کاملا ذوب شده در انتهای پیچه تخلیه می شوند. مواد مذاب جمع شده در انتهای پیچه آن را به عقب هل می دهدو در نتیجه پیچه می چرخد و همزمان به سمت عقب حرکت می کند. سرعت جمع شدگی مذاب در جلوی پیچه می تواند فشار پشت پیچه تنظیم شود. در یک زمان از پیش تعبیه شده پیچه از چرخش باز می ایستد و دستگاه منتظر می ماند که فرایند جامد شدن و تثبیت شده قالب و راه گاه کامل شود. درواقع زمانی که مواد مذاب کافی در جلوی پیچه جمع شود، چرخش پیچه متوقف می شود. در زمان بازیابی یا ریکاوری پیچه، قالب خنک می شود، اما معمولا این خنک سازی با پایان ریکاوری پیچه به اتمام نمی رسد. یعنی زمانی که دوباره پیچه شروع به چرخش کرد هنوز خنک سازی قالب به اتمام نرسیده است. در نتیجه باید پیچه بعد از زمان ریکاوری بازهم مدت زمانی را ثابت باقی بماند تا خنک سازی قالب کامل شود. به این زمان اضافه soak یا زمان خیساندن گفته می شود. در این مدت زمان پلاستیک اضافی از طریق انتقال حرارت هدایتی در داخل اکسترودر ذوب می شود و مواد ذوب شده یکنواختی بیشتری به دست می آورند (البته قابل ذکر است که این زمان معمولا خیلی کوتاه است).

- چهارم: زمانی که قالب و مواد مذاب تا دمایی که دیگر به قدر کافی خنک شده اند تا شکل محصول ثابت باقی بماند، قالب باز می شود و محصول پرت می شود. سپس دوباره قالب بسته شده و این چرخه تکرار خواهد شد.

در فیلم زیر می توانید فرایند قالب گیری تزریقی را مشاهده کنید.

برای مشاهده سایر ویدئو های آموزشی به کانال پلیمر ما در آپارات مراجعه فرمایید.

این مراحل مختلف در شکل زیر (از راست به چپ) نمایش داده شده اند، ردیف اول حرکت و وضعیت پیچه را نمایش می دهد، ردیف دوم عمل داخل قالب را نشان می دهد و ردیف سوم نیز وضعیت باز و بسته بودن قالب را نشان می دهد.

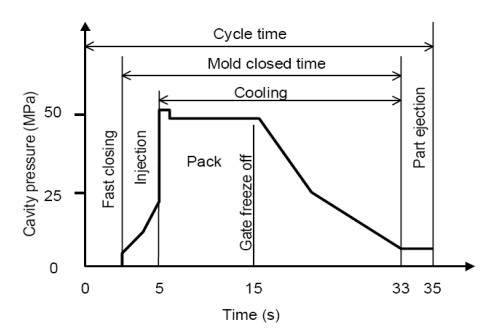

در شکل زیر نمودار تغییرات فشار در قالب را در یک چرخه تزریق مشاهده می کنید.

.png)

دیدگاه جدید