لوله پلی اتیلن PE، خط تولید، اجزای خط، روش ساخت و فرایند تولید

فهرست مطالب (می توانید بر روی عناوین کلیک کنید)

مقدمه تولید لوله پلی اتیلن

کاربردهای لوله پلی اتیلن

توضیح مفصل فرایند تولید لوله پلی اتیلن

نوع دای مورد استفاده در تولید لوله پلی اتیلن

کالیبراتور (calibrator) مورد استفاده در تولید لوله پلی اتیلن

نشانه گذاری و برش لوله های پلی اتیلن تولید شده

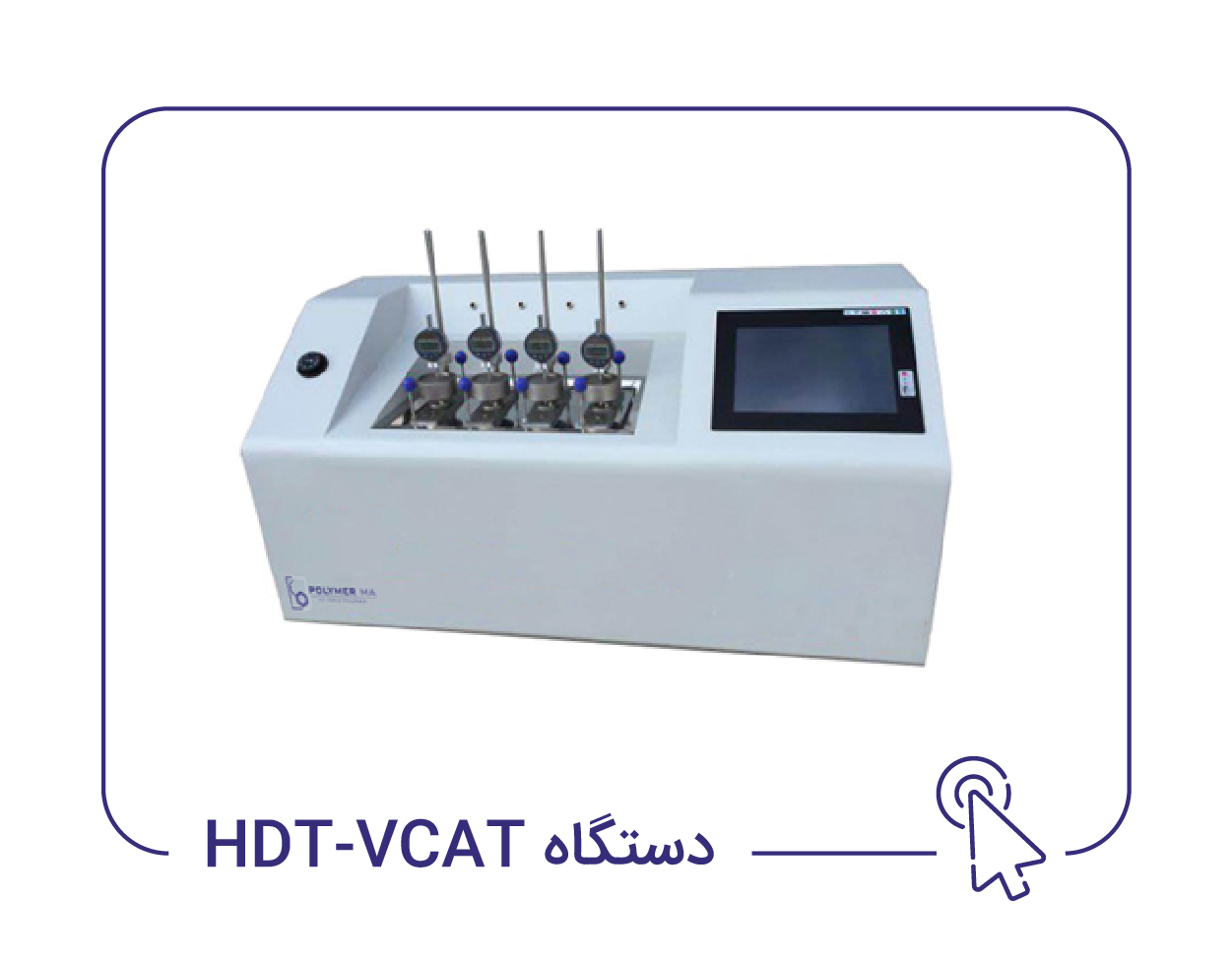

خرید خط تولید و تجهیزات کنترل کیفی لوله پلی اتیلن

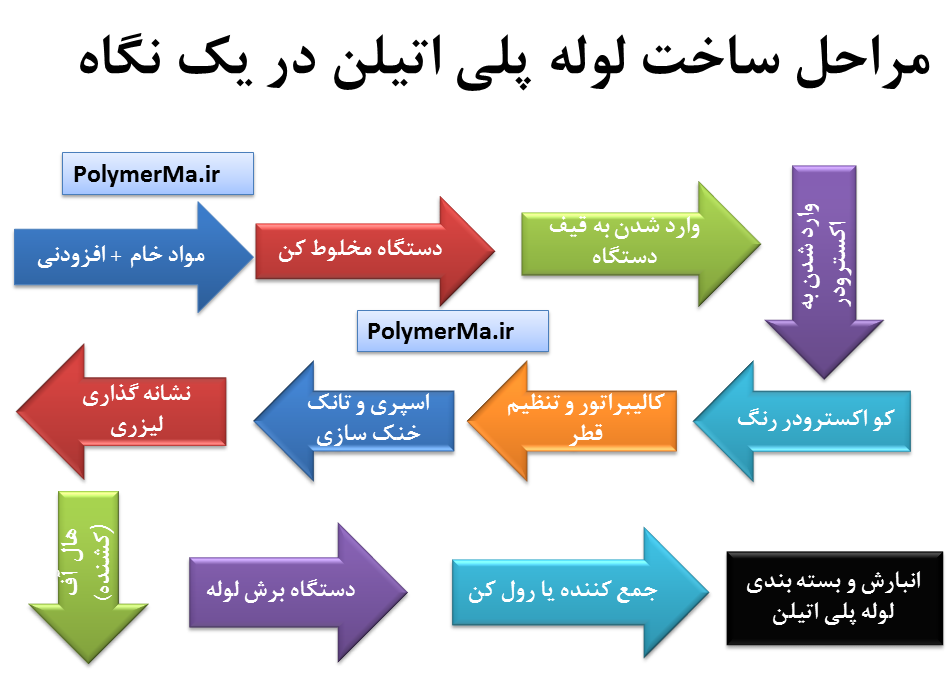

در دیاگرام زیر شمای کلی مراحل ساخت یک لوله پلی اتیلن تک جداره را مشاهده می کنید. در این مقاله تولید لوله پلی اتیلن (PE) شرح داده می شود، کاربردها و مراحل تولید لوله پلی اتیلن توضیح داده خواهد شد.

مراحل تولید لوله پلی اتیلن به زبان ساده، حرارت دهی، ذوب، اختلاط، انتقال مواد، شکل دهی، خنک کردن می باشد.

شماتیک خط تولید لوله پلی اتیلن

کاربردهای لوله پلی اتیلن PE:

لوله پلی اتیلن در کاربردهای زیادی مانند کشاورزی و آبیاری، انتقال آب آشامیدنی، انتقال فاضلاب، گازرسانی، داکت، مصارف الکتریکی و جمع آوری آب باران مورد مصرف ثرار می گیرد.

پلی اتیلن سنگین (HDPE) به عنوان ماده اصلی در ساخت اکثر لوله پلی اتیلن کاربرد دارد. این پلیمر دارای خواص حرارتی و مکانیکی خوبی می باشد که باعث شده در کاربردهای مختلفی از آن استفاده شود. همچنین این پلیمر دارای استحکام بالایی در بلند مدت است. از دیگر خواص مهم HDPE که آن را در صنعت لوله سازی مهم جلوه می دهد عاری از خوردگی و همچنین انعطاف بالای آن می باشد که باعث می شود لوله سخت تر و با دوام تر باشد. همچنین لوله پلی اتیلن تولید شده که مراحل ساخت آن در زیر توضیح داده شده است، وزن چندان بالایی نخواهد داشت و زحمت مصرف کننده را کمتر می کند.

دمای تولید لوله پلی اتیلن و فرایندی برای HDPE معمولا بین 160 تا 250 درجه و بستگی به گرید آن متفاوت است. معمولا برای HDPE دمای نواحی مختلف اکسترودر به شرح زیر تنظیم می شود. البته این دما برای گرید های مختلف و سایر پارمترهای تاثیرگذار متفاوت خواهد بود.

Zone 1 = 162°C

Zone 2 = 162°C

Zone 3 = 176°C

Zone 4 = 190°C

Zone 5 = 190°C

مراحل ساخت لوله پلی اتیلن PE:

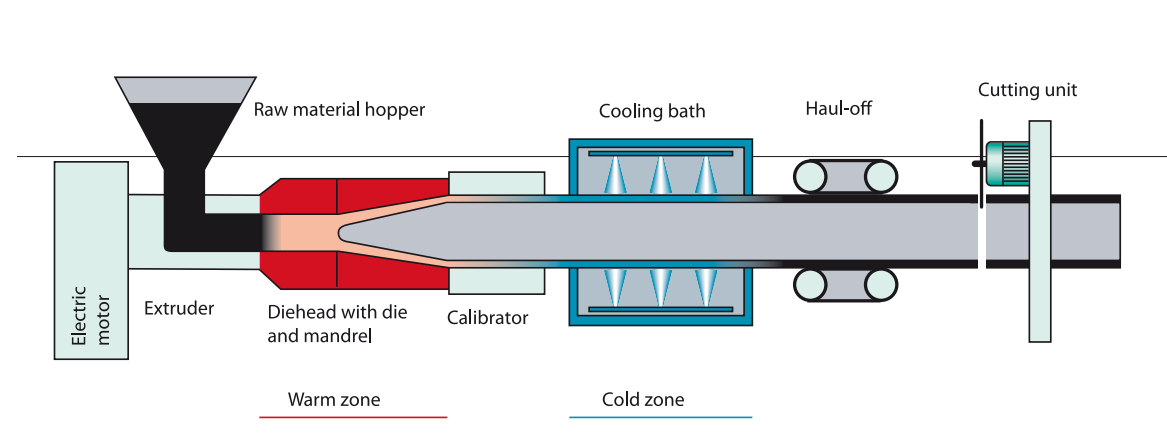

همانطور که در شکل بالا مشاهده کردید، اولین مرحله در ساخت و تولید لوله پلی اتیلن، خوراک دهی یا Feeding می باشد. خوراک دهی از ابتدایی ترین شکل آن یعنی به صورت دستی تا حالت اتوماتیک می تواند متغیر باشد. در حالت اتوماتیک یک انبار یا سیلوی مواد اولیه وجود دارد که بسته به کاربر می توان تا ظرفیت حدود 1 روز کامل خط تولید در ان مواد را انباشته کرد تا برای خوراک دهی از آن استفاده کند. کنترل دما و رطوبت در سیلو اهمیت بالایی برای حذف اثرات مخرب آن ها داردو همچنین جنس آن باید طوری باشد که با مواد پلی اتیلن یا پلی پروپیلن مورد استفاده واکنش ندهد.

برای انتقال مواد پلی اتیلن از انبار یا سیلو به اکسترودر، از سیستم انتقال استفاده می شود. بهترین و پیشرفته ترین سیستم انتقال سیستم مکشی می باشد. در این سامانه مواد توسط فشار خلا به قیف اکسترودر منتقل می شوند و در واقع یک مکنده قوی موارد را به داخل قیف اکسترودر می کشاند. جنس لوله انتقال دهنده پلی اتیلن به داخل اکسترودر بهتر است از جنس استیل باشد تا هم زنگ نزند و هم در اثر فشار وارده از دانه های گرانول دچار آسیب نشود.

برای حذف اثرات مخرب رطوبت باقی مانده در مواد یک خشک کن (dryer) قبل از قیف ورودی دستگاه اکسترودر نصب می کنند که با خشک کردن مواد، سبب جلوگیری از ایجاد نقص در لوله های تولیدی شود. معمولا دمای خشک کن روی 80-75 تنظیم می شود و بسته به ظرفیت دستگاه تولیدی باید مواد پلی اتیلن تا 2 ساعت آینده خط را خشک کرده و آماده نگه دارد.

مواد اولیه مورد استفاده در صنعت تولید لوله پلی اتیلن به دو صورت می باشد. یا مواد خود رنگ تولید شده توسط پتروشیمی، که خود این مواد دارای مقدار دوده بر اساس استاندارد های مورد نظر بوده و از آن ها به طور مستقیم برای مراحل تولید لوله پلی اتیلن استفاده می شود. یا استفاده از مواد شفاف پلی اتیلن و مستربچ دوده، مخلوط کردن آن ها در اکسترودر و گرفتن محصول نهایی. در حالت دوم که در کشور ما نیز بسیار مرسوم است باید بسته به نوع و درصد دوده موجود در مستربچ، طوری مقدار آن را تنظیم کرد که مقدارد دوده در محصول نهایی بین 2/5-2/0 درصد باشد. با توجه به حساس بودن و کوچک بودن این بازه استفاده از نسبت مناسب و صحیح مستربچ و پلی اتیلن بسیار حائز اهمیت خواهد بود. برای جلوگیری از خطا وتولید لوله پلی اتیلن یکنواخت باید یا از یک مخلوط کن استفاده کرد و ابتدا پلی اتیلن و مستربچ را با نسبت صحیح باهم مخلوط کرد و یا از سیستم دوزینگ استفاده کرد. پیشنهاد می شود به دلیل عدم خطا و دقت فوق العاده بالاتر از سیستم دوزینگ dosing استفاده نمائید. این سیستم در طول فرایند مقادیر مشخصی از مواد و مستربچ را باهم مخلوط کرده و وارد فرایند می نماید.

برای خرید خط تولید و تجهیزات موجود در فرایند تولید لوله پلی پروپیلن به فروشگاه مراجعه کنید (کلیک)و یا با ما تماس بگیرید.

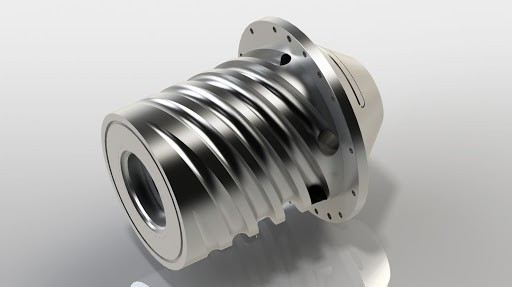

حال که مواد از طریق قیف یا hopper وارد اکسترودر خط تولید لوله پلی اتیلن شدند، باید در اکسترودر ذوب و یکنواخت شده، اختلاط انجام گیرد و سپس تبدیل به محصول نهایی شوند. اکسترودر ها انواع مختلفی دارند و یک اکسترودر خود شامل بخش های مهم و زیادی است که راجع به آن مفصلا در اینجا توضیح داده شده است.

برای خواندن تفاوت مواد PE100 و PE80 اینجا کلیک کنید

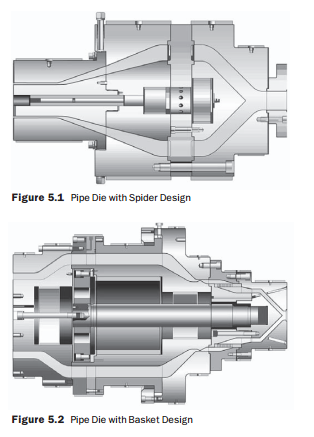

نوع دای مورد استفاده در تولید لوله پلی اتیلن:

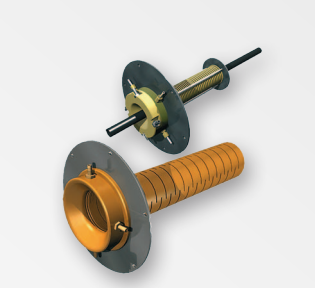

در فرایند تولید لوله پلی اتیلن، مذاب وقتی از پیچه اکسترودر خارج می شود، وارد کلگی دای (die head) می شود، شکل دای آنالوس (annulus) می باشد و شکل کلگی می تواند اسپیرال (spiral)، بسکت (lattice basket) و یا ترکیبی از این ها باشد. در گذشته از کلگی نوع اسپایدر نیز استفاده می شد که به علت اینکه خط جوش در لوله باقی مانده و خود می تواند سبب بروز مشکلاتی از جمله تمرکز تنش شود.

دای (die) در خط تولید لوله پلی اتیلن این وظیفه را دارد که محصول نهایی را شکل دهد و مذاب را به شکل لوله در آورد. ابعاد دای و تناسب آن با اندازه اکسترودر بسیار حائز اهمیت می باشد. اگر دای برای اکسترودر بزرگ باشد، مواد پلی اتیلن بیش از زمان اقامت معمول در آن باقی مانده و در اثر حرارت تخریب خواهند شد، لذا مشکل بزرگی به وجود خواهد آورد. اگر دای برای اکسترودر کوچک باشد نیز صرفه اقتصادی در تولید لوله پلی اتیلن نخواهد داشت.

کالیبراتور (calibrator)خط تولید لوله پلی اتیلن

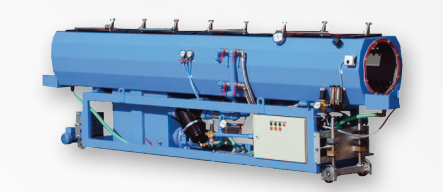

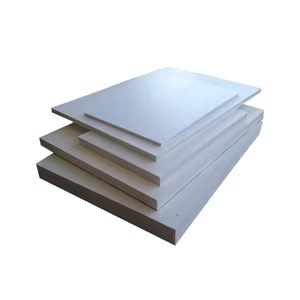

ابعاد لوله پلی اتیلن تولیدی تا حدی توسط دای تنظیم می شود ولی تنظیم دقیق آن بر عهده قطعه ای است که بعد از دای و به فاصله 15 الی 20 سانتیمتری آن نصب می شود. این قطعه که دای سطح بسیار صاف و صیقلی می باشد، توانایی این را دار که به همراه تاثیر شرینکیج مواد، ابعاد لوله را اصلاح و تنظیم نماید لذا قطر داخلی کالیبراتور حدود 5 درصد از قطر خارجی مورد انتظار لوله بزرگ تر است. کالیبراتور را نباید بلافاصله پس از دای نصب کرد و باید فاصله گفته شده در بالا (15 الی 20 سانتیمتر) را رعایت نمود، زیرا لوله تولید شده که هنوز خنک نشده فرصت کافی برای ریلکس کردن را داشته باشد. معمولا در کالیبراتور برای تنظیم ابعاد از سیستم فشار خلا استفاده می شود. پس برای اینکار نیاز به یک پمپ خلا و نیز یک تانک خلا مناسب می باشد. کالیبراتور داخل تانک خلا قرار گرفته تا هم ابعاد تنظیم شود و هم لوله در تانک خلا شکل نهایی را به خود بگیرد.

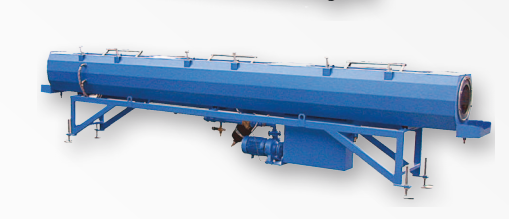

حال که لوله پلی اتیلن شکل نهایی را به خود گرفت باید خنک سازی انجام شود. خنک سازی به علت ماهیت نیمه بلورینگی پلی اتیلن از اهمیت بالایی برخوردار است. معمولا و برای سایزهای پایین از اسپری و پاشش آب برای خنک کردن لوله های پلی اتیلن استفاده می گردد. نوع، اندازه و شکل بلورهای تشکیل شده در لوله بر اثر خنک شدن تعیین کننده بسیاری از خواص آن ها می باشد. پس کنترل دبی آب و همچنین دمای آن بسیار مهم است. دمای آب پاششی نباید از بازه خاصی کمتر یا بیشتر شود (معمولا حدود 18 درجه، بسته به شهر واحد تولیدی لوله پلی اتیلن، فصل تولید و ...) همچنین آب باید به صورت متوازن به همه محیط لوله برخورد کند تا همه محیط آن یکسان خنک شوند.

نکته مهم این است که آیا آب خنک کنننده پس از مصرف دور ریخته می شود؟ پاسخ منفی است و باید به علت صرفه جویی در مصرف آب و پایین آمدن هزینه مجددا طی سیکلی به مجموعه بازگردد.

سوال بعدی این است که آبی که برای خنک سازی استفاده می شود، پس از تماس با لوله گرم می شود و باید برای استفاده مجدد دوباره خنک شود، این کار چگونه انجام می گیرد؟ برای خنک سازی آب استفاده شده و برگرداندن مجدد آن به چرخه، از چیلر یا برج خنک کن استفاده می گردد. چیلر هزینه ابتدایی بالاتری دارد ولی سرعت خنک کاری بالاتر، سیستم پیشرفته تر و همچنین کنترل دمایی بهتری دارد. برج خنک کننده اما با اینکه سرعت کمتری دارد ولی هزینه اولیه بسیار پایین تری دارد و در بسیاری از شهرها و مناطق کشور به راحتی قابل استفاده است. همچنین بعضی تولید کنندگان خطوط لوله پلی اتیلن از برج خنک کننده دستی استفاده می کنند. بدین ترتیب که مخزن آب را در زمین کار کذاشته و با استفاده از 2 پمپ آب را به آن وارد و آب خنک شده را از آن خارج می کنند.

تانک و مخازن خنک کن در خط تولید لوله پلی اتیلن دارای طول حداقل 18 متر است. البته بهتر است که این 18 متر به صورت پیوسته به کار نرود و هر 5-6 متر حدود 1 متر فاصله داشته بایم تا لوله خنک شده فرصت ریلس کردن تاریخچه های حرارتی را به دست آورد.

نشانه گذاری لوله پلی اتیلن:

مرحله بعدی نشانه گذاری لوله پلی اتیلن تولید شده می باشد. نشانه گذاری ممولا با دستگاه جت پرینت انجام می شود. شرکت های زیادی در ایران سازنده و یا تامین کننده این دستگاه ها هستند. معمولا این دستگاه دارای حافظه ای است که میتوان اطلاعات مورد نیاز که باید بر روی لوله چاپ شود را به آن داد، توسط چاپ لیزری آن ها را بر روی لوله چاپ و یا حک می کند. باید دقت کرد این اطلاعات مطابق استاندارد های ویژگی محصول تولید شده باشد.

در مرحله بعدی در خط تولید لوله پلی اتیلن، کشنده یا haul-off نصب می شود که وظیفه کشیدن لوله خارج شده از دای را دارد. سرعتی که کشنده در حال کشش لوله است باید متناسب با سرعت تولید لوله (خروج از دای) باشد، در غیر این صورت لوله تولیدی مشکلات بسیار زیادی خواهد داشت.به عنوان مثال اگر سرعت کشنده ها خیلی بالا باشد، سبب کشیده شدن لوله ها قبل از سرد شدن و سپس رد شدن در آزمون برگشت طولی می شود. کشنده ها بسته به ابعاد لوله پلی اتیلن و اصطکاک موجود میان لوله و سایر قسمت ها تعبیه می شوند.

در اخر نیز دستگاه برش لوله پلی اتیلن به ابعاد دلخواه وجود دارد که بعد از آن لوله بسته به سایز رول یا جمع می شود. معمولا تا قطر خارجی 110 میلیمتر را می توان به صورت رول جمع آوری کرد و بزرگتر از آن را باید شاخه ای جمع و بسته بندی کرد. ولی توصیه بهتر استفاده از رول کن ها برای سایز های حداکثر 75 می باشد.

برای آموزش آزمون ها و استانداردهای مربوط به لوله و اتصال پلی اتیلن کافی است با ما تماس بگیرید.

دیدگاه جدید