همه چیز درباره پلیمر آکریلو نیتریل بوتادین استایرن ABS

فهرست مطالب (می توانید بر روی عناوین کلیک کنید)

پلیمر ABS چیست و چگونه ساخته می شود

خواص و ویژگی های پلیمر ABS

محدودیت های پلیمر ABS

آلیاژهای پلیمر ABS

کاربردهای پلیمر ABS

شرایط فرایند پلیمر ABS

پلیمر ABS (ای بی اس) چیست و چگونه ساخته می شود؟

آکریلو نیتریل بوتادین استایرن ABS یا ای بی اس یک پلیمر مهندسی مات می باشد که به طور گسترده ای در صنایع الکترونیک، محصولات مصرفی، لوله و اتصال، اسباب بازی لگو و ... استفاده می شود.

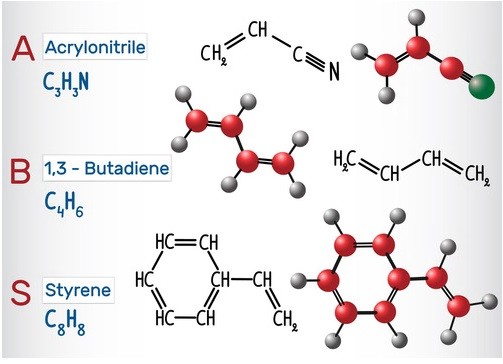

پلیمر ABS ای بی اس یک ترموپلاستیک مهندسی مقاوم به ضربه و آمورف می باشد. این پلیمر از سه نوع مونومر آکریلونیتریل، بوتادین و استایرن ساخته شده است.

آکریلو نیتریل: مونومری است که از پروپیلن و آمونیا ساخته شده است. این جز به مقاومت شیمیایی و پایداری حرارتی ABS کمک می کند.

بوتادین: یک محصول جانبی فرایند تولید اتیلن می باشد. نقش بهبود دهنده استحکام ضربه در ABS را ایفا می کند.

استایرن: نقش سفتی و فرایند پذیری ABS را ایفا می کند.

درمقاله زیر بعد از تعریف و ساختار، راجع به خواص پلیمر ABS، معایب، آلیاژها و کاربرد پلیمر ABS و در انتها شرایط فرایند تزریق و اکستروژن ای پلیمر صحبت می کنیم.

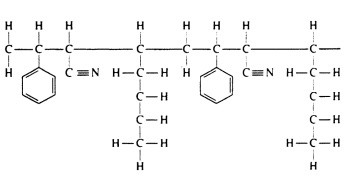

پلیمر ای بی اس ABS با تکنیک امولسیونی ساخته می شود و سختار آن به شکل زیر است. پلیمر ABS در حالت عادی به صورت صورت مات است و به راحتی می توان آن را توسط رنگدانه ها رنگ کرد.

پلیمر ABS ای بی اس یک پلیمر قوی، با دوام، از لحاظ شیمیایی مقاوم است اما به راحتی از سوی حلال های قطبی مورد حمله قرار می گیرد.

همچنین پلیمر آکریلو نیتریل بوتادین استایرن ABS نسبت به HIPS دمای HDT بالاتر و مقاومت ضربه بالاتری دارد.

ویژگی ها و خواص پلیمر ABS

پلیمر ABS به دلیل ویژگی های مهمی که دارد یک ماده ایده ال برای بسیاری از کاربردها می باشد.

مهم ترین ویژگی ها و خواص پلیمر ABS عبارتند از:

- سختی بالا

- استحکام ضربه بالا حتی در دماهای پایین

- خواص عایقی خوب

- جوش پذیری خوب

- مقاومت سایشی خوب

- پایداری ابعادی بالا

- درخشندگی سطح بالا

- مقاومت خیلی خوب به اسید رقیق شده

- مقاومت متوسط به هیدروکربن های آلیفاتیک

- مقاومت ضعیف به هیدروکربن های آروماتیک و هالوژنه و الکل ها

پلیمر ABS به راحتی با افزودن مواد افزودنی و با تغییرات اعمالی در نسبت مونومرهایش اصلاح می شود. پایدارکننده های حرارتی، لوبریکنت ها، پایدار کننده های هیدرولیزی و UV و ... برای تقویت و اصلاح به آن اضافه می شوند. به همین دلیل انواع گرید ها به صورت مقاومت به ضربه متوسط، مقاومت بالای ضربه و ... از ABS ای بی اس موجود است.

|

خاصیت |

مقدار |

|

جمع شدگی (Shrinkage) |

0/7-1/6 درصد |

|

جذب آب 24 ساعته |

0/05-1/8 درصد |

|

اشتعال پذیری UL94 |

HB |

|

استحکام کششی در شکست |

29-43 مگاپاسکال |

|

استحکام کششی در تسلیم |

4329 مگاپاسکال |

|

ازدیاد طول در شکست |

10-50 درصد |

|

ازدیاد طول در تسلیم |

1/7-6/0 درصد |

|

سختی Shore D |

100 |

|

مدول خمشی |

1/6-2/4 گیگاپاسکال |

|

دانستیه |

1/02-1/21 گرم بر ساتیمتر مکعب |

|

دمای انتقال شیشه ای Tg |

90-102 درجه سلسیوس |

|

مقاومت به اشعه گاما |

خوب |

|

مقاومت به اشعه UV |

ضعیف |

|

HDT در تنش 0/46 مگاپاسکال |

68-100 درجه سلسیوس |

|

HDT در تنش 1/8 مگاپاسکال |

88-100 درجه سلسیوس |

|

بالاترین دمای کاربرد |

86-89 درجه سلسیوس |

|

کمترین دمای کاربرد |

60-80 درجه سلسیوس |

محدودیت های پلیمر ABS

از مهمترین معایب و محدودیت های پلیمر ABS میتوان موارد زیر را نام برد:

- مقاومت آب و هوایی ضعیف

- گرید های معمولی به راحتی اشتعال پذیر هستند.

- به راحتی خراشیده می شوند

- مقاومت در برابر حلال های قطبی، آروماتیک و کتون ها و استرها ضعیف است

- استحکام دی الکتریک پایین دارد

- دمای کاربری پایینی دارد

آلیاژهای پلیمر ABS

برای غلبه بر محدودیت هایی که در بالا به آن اشاره شد راه های مختلفی مانند اضافه کردن افزودنی های خاص یا تغییر در مقدار مونومر ها وجود دارد. یک راه بسیار کاربردی و تاثیر گذار اما آلیاژ سازی ABS با پلیمر دیگری است.

پلیمر ABS به راحتی با سایر پلیمر ها نظیر PA، PBT، PC و ... قابلیت آلیاژ شدن دارد. آلیاژ شدن بازه وسیعی از خواص پلیمر ABS را بهبود می بخشد. به عنوان مثال آلیاژ ABS/PC را در نظر بگیرید. هردوی این پلیمرها خواص و در عین حال محدودیت های خاص خودشان را دارند. ولی آلیاژ آنها از لحاظ فرایند پذیری بهبود می یابد، استحکام و سختی بالاتری خواهد داشت و پایداری حرارتی نیز بالا می رود.

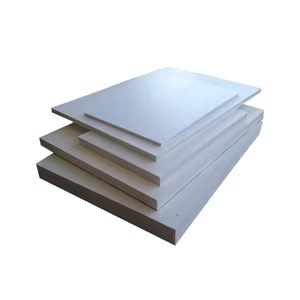

کاربردهای پلیمر ABS چیست

خواص مهم ABS که در بخش های بالا ذکر شد، نظیر استحکام ضربه و ... ABS را پلیمری پر کاربرد در صنایع مختلف جلوه داده است. مهم ترین کاربدهای پلیمر ABS عبارتند از :

- خودروسازی: جایگزیم مهمی برای بعضی بخش های فلزی می باشد و باعث کاهش وزن محصول خواهد شد. مانند : اجزای داشبورد، دستگیره درب، اجزای کمربند ایمنی و ...

- الکترونیک و کامپیوتر: صفحه کلید و ..

- لوازم خانگی : مانند اجزا و قاب ماشین ریش تراش، جاروبرقی، غذاساز، یخچال و ...

- لوله، اتصال و شیلنگ: به علت مقاومت به خوردگی، حمل و نقل مناسب، مقاومت به ضربه حتی در دماهای پایین

- لوازم ورزشی و ...

شرایط فرایند های شکل دهی پلیمر ABS

پلیمر ABS فرایند پذیری خوبی دارد و به همین دلیل با اکثر روش های فرایند شکل دهی پلیمرها می توان آن را فرایند کرد.

شرایط تزریق پلیمر ABS:

- خشک کردن در شرایطی که دستگاه تزریق شامل گازگیر یا دریچه تخلیه است همیشه مورد نیاز نیست. درشرایطی که به خشک کردن نیاز باشد، 4 ساعت در دمای 80 درجه کافی می باشد.

- دمای مذاب 270-210 درجه سلسیوس

- دمای قالب: 70-40 درجه سلسیوس

- فشار تزریق مواد 100-50 مگاپاسکال

- سرعت تزریق: متوسط تا زیاد

شرایط اکستروژن ABS:

- خشک کردن: 3 ساعت در دمای 80-70 درجه سلسیوس

- دمای اکستروژن: 240-210 درجه سلسیوس

- طراحی مارپیچ: نسبت L/D پیشنهادی 30-25

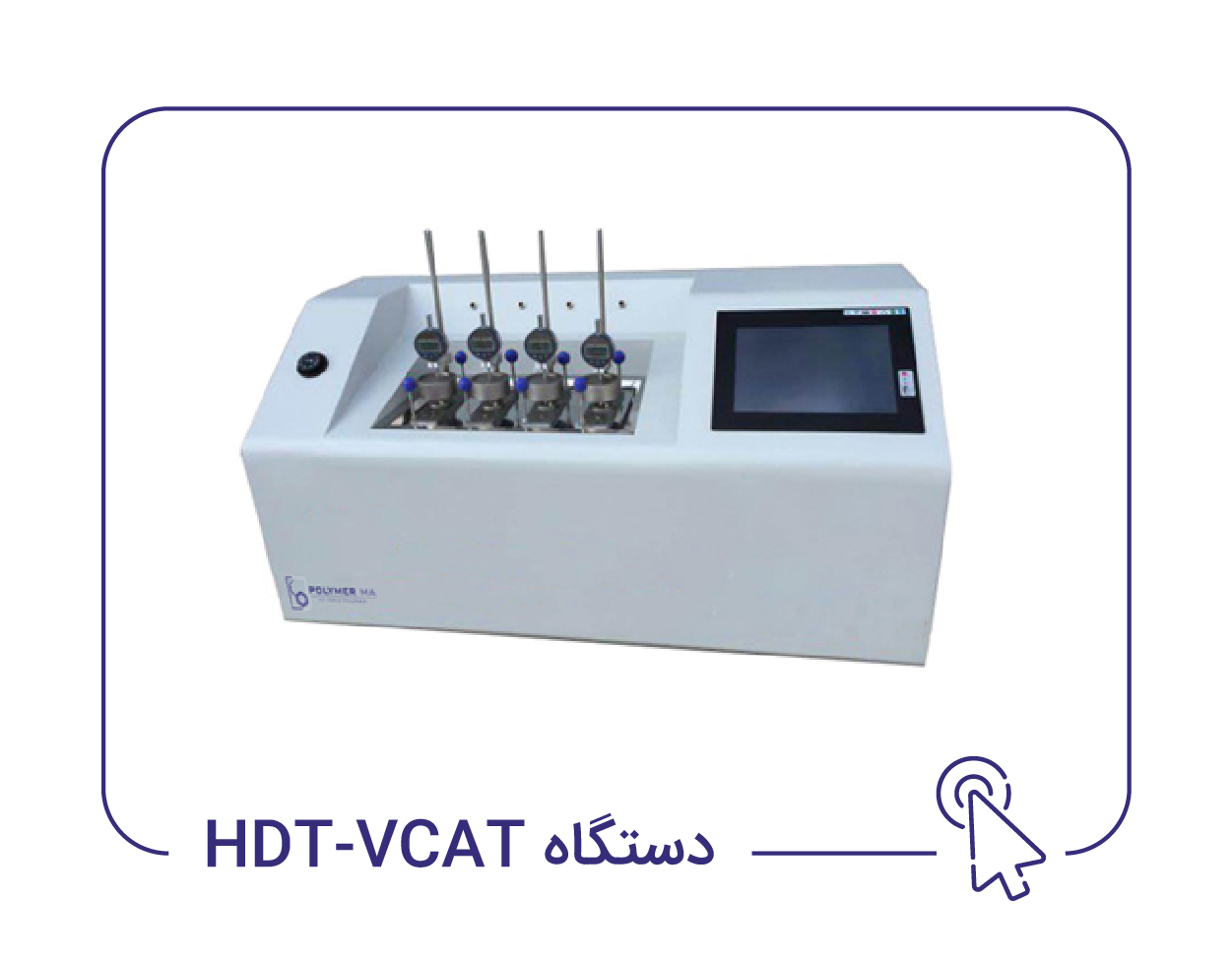

برای شرکت در دوره های آموزشی، آموزش کار با تجهیزات، خرید دستگاه های مربوطه آزمون و تست های پلیمری، مشاوره در راه اندازی آزمایشگاه و واحد تولیدی، می توانید بر روی هریک از این عناوین کلیک نموده و یا با پلیمرما تماس بگیرید.

منبع: https://omnexus.specialchem.com

دیدگاه جدید