بخش اول فرایند فیلم دمشی، کلیات و مواد (پلیمر ها و افزودنی ها) مورد استفاده

اکستروژن مرحله اول فرایند فیلم دمشی (لینک به صفحه اکستروژن)

مواد پلیمری مورد استفاده در فرایند فیلم دمشی

افزودنی های مورد استفاده در فرایند فیلم دمشی

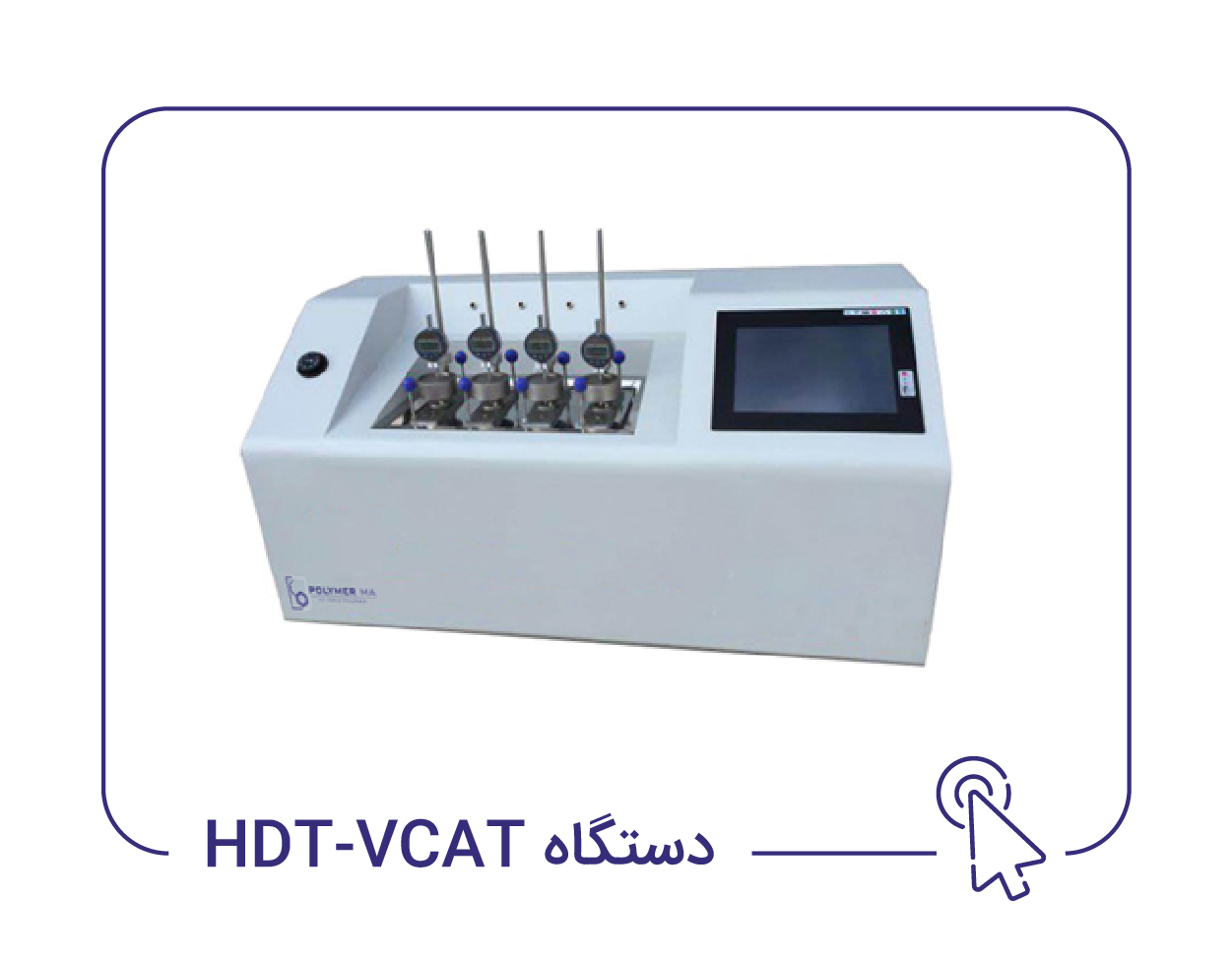

بخش دوم - قسمت اول دستگاه ها و تجهیزات مورد استفاده در فرایند فیلم دمشی

مقدمه ای بر فرایند فیلم دمشی:

اکستروژن فیلم دمشی یا blown film extrusion یکی از مهم ترین و پرکاربردترین روش های تولید فیلم از پلاستیک ها در کنار روش کستینگ یا Film Casting می باشد. از این روش در ساخت فیلم های پلاستیکی به منظور کاربردهای مختلفی چون بالن های علمی تا سفره، کیسه فریزر و کیسه زباله استفاده می شود. در این روش به طور خلاصه ابتدا واد پلاستیکی وارد اکسترودر شده، ذوب واختلاط صورت می گیرد سپس از طریق یک دای به قسمت دمشی وارد می شود تا با دمیدن هوا از میان آن حباب فیلم bubble تشکیل شود. در ادامه به شرح کامل این فرایند می پردازیم.

شیمی پلیمر و ساختار مولکولی در ایجاد خواص فیلم بسیار مهم هستند و همچنین هندسه حباب تشکیل شده نیز بسیار مهم می باشد. جهت گیری مولکول ها و ساختار بلوری نمونه نیز بر ابعاد حباب و خصوصیات آن تاثیر گذار هستند.

درشکل زیر یک تصویر از فرایند فیلم دمشی را مشاهده می کنید.

در این بخش درباره مواد پلیمری و افزودنی های مورد استفاده و ضروری در فرایند تولید فیلم به روش دمشی صحبت می کنیم، و در بخش های بعد مطالب کاملی را درباره تجهیزات مورد استفاده در این فرایند بیان خواهیم کرد.

پلیمر های مورد استفاده در فیلم دمشی

ویژگی هر محصول را در ابتدا موادی که از آن استفاده می کنید تعیین می کند. خصوصیاتی مانند خواص فیزیکی، مکانیکی، الکتریکی، پایداری ابعادی و .... ماده اولیه خصوصیات تاثیرگذاری هستند. علاه بر این خصوصیات، شرایط و خصوصیات فرایندی نیز در انتخاب مواد مهم است.

سهولت فرایند فیلم دمشی film blowing را می توان با ویژگی هایی مانند پایداری حرارتی خوب، استحکام مذاب بالا در خارج دای، فشار کلگی مناسب و عدم شکست مذاب توصیف کرد.

در بسیاری از فیلم های تولید شده به روش دمشی که به منظور بسته بندی و ساخت کیسه های مختلف به کار می رود، ماده اصلی پلی اتیلن است. پلی اتیلن PE به عنوان یک پلیمر سبک، مقاوم به آب، دارای استحکام نسبتا مناسب و انعطاف پذیری خوبی می باشد. همچنین شفافیت مناسب نیز از خود نشان می دهد. اکسترود کردن آن آسان است، به راحتی دوخت (heat seal) می شود و مهم تر از همه قیمت پایینی دارد و به راحتی در دسترس است.

برای مشاوره جهت بهبود خواص دوخت حرارتی فیلم های پلاستیکی با ما تماس بگیرید.

از دیگر موادی که در فرایند تولید فیلم به روش دمشی film blowing استفاده می گردد (به صورت تک لایه و چند لایه) می توان به پلیمرهای پلی پروپیلن PP، پلی استایرن PS، اتیلن وینیل استات EVA، اتیلن وینیل الکل EVOH، پی وی سی PVC، پلی آمید PA و ... اشاره کرد.

برای مشاهده خواص، ساختار و ویژگی های انواع پلیمر های رایج و مهندسی اینجا کلیک کنید.

افزودنی های مورد استفاده در فرایند فیلم دمشی

در فرایند شکل دهی پلیمرها مرسوم است برای دست یابی به یک خاصیت مشخص، بهبود خواص ماده پلیمری مورد استفاده و یا جبران نقص ها و عیب ها، کمک به فرایند و ... موادی را به آن ها اضافه می کنند که به آن ها افزودنی گویند. در فرایند تولید فیلم دمشی نیز افزودنی های مهم و پرکاربردی وجود دارد که در ذیل به آن ها اشاره می کنیم:

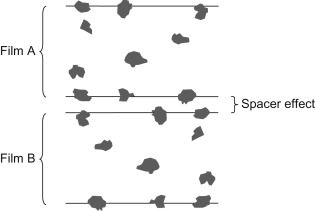

- افزودنی های آنتی بلاک: افزودنی های انتی بلاک، ان دسته از موادی هستند که به منظور جلوگیری از چسبندگی و بلاک شدن سطوح پلیمر ها مورد استفاده قرار می گیرند. بلاک شدن در فیلم های دمشی بسیار مشاهده می شود. لذا جلوگیری از آن بسیار مهم و حیاتی می باشد. بعد از آنکه حباب تشکیل شده فیلم از نیپ عبور کرد و فیلم ها را رول کردند، ممکن است به هم بچسبند و نتوان به راحتی از آن ها استفاده کرد. لذا آنتی بلاک ها کمک می کنند تا فیلم ها به راحتی از یکدیگر جدا شوند. از مهم ترین و پرکاربردترین آنتی بلاک ها: سیلیکا، تالک، متیل متاکریلات می باشد. مقدار استفاده از آنتی بلاک حدود 2000 الی 5000 ppm بسته به فرایند و ماده مورد استفاده می تواند متغیر باشد.

- افزودنی آنتی اکسیدان: به منظور جلوگیری از اکسیداسیون پلیمر ها ار این افزودنی استفاده می شود. در اکسیداسیون، مولکول پلیمر تخریب شده و زنجیره هایش به سگمنت های کوچک تر شکسته می شوند. این پدیده در حضور اکسیژن هوا و به خصوص در دمای بالای اکستروژن رخ می دهد و اثرات مخربی مانند تغییر رنگ و کاهش خواص مکانیکی را در پی خواهد داشت. لذا استفاده از این ترکیبات در فرایند تشکل دهی پلاستیک ها مانند فلم دمشی ضروری به نظر می رسد. شایان ذکر است برخی پتروشیمی ها در ماده اولیه تولیدی خود نیز از مقادیری آنتی اکسیدان استفاده می کنند تا جلوی این پدیده را بگیرند. از مهم ترین آنتی اکسیدان های مورد استفاده می توان به ترکیبات فنولیک و آمین اشاره کرد.

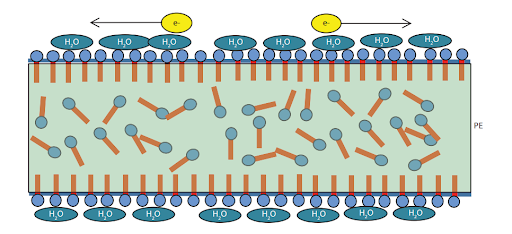

- افزودنی آنتی استاتیک: این افزودنی ها کمک می کنند تا بار الکتریسیته ساکن بر روی سطح فیلم کاهش یابد و از بین برود. فیلم های تولید شده به روش دمشی چون از میان غلطک های زیادی عبور می کنند و نیز ماهیت خودشان به خصوص در محیط هایی که رطوبت کم است، ممکن است بر روی سطحشان بار ساکن ایجاد شود که اثرات مخربی چون ایجاد صدا، جذب گرد و خاک محیط، تخلیه بار خطرناک و... را ایجاد کنند. مواد آنتی استاتیک با از بین بردن این بار ساکن و رساناتر کردن سطح فیلم این اثر را از بین می برند. مواد آنتی استاتیک بعد از اضافه شدن به پلیمر به سطح آن مهاجرت کرده (به دلیل ناسازگاری با ماتریس پلیمر) و با جذب رطوبت محیط یک لایه در مقیاس میکرو را بر روی فیلم ایجاد می کنند و از ایجاد الکتریسیته ساکن جلوگیری می کنند. از مهم ترین آنی استاتیک های داخلی( که به صورت مستربچ به آمیزه اضافه می شوند) می توان از ترکیبات آمین ها نام برد.

- افزودنی رنگ دهنده (مستربچ های رنگی و...): رایج ترین و محبوب ترین مواد افزودنی مورد استفاده در صنعت پلاستیک می باشند. محصولات با رنگ های مختلف جهت جذابیت بیشتر مثرف کننده تولید می شوند اما فوایدی دیگری مانند مقاومت به UV را نیز می توانند داشته باشند. و معمولا به صورت مستربچ های رنگی به آمیزه اضافه می شوند. هرچند که انواع دیگری از رنگ ها مانند رنگ مایع نیز در صنعت مورد استفاده قرار می گیرد.

- لوبریکنت ها یا روان کننده : استفاده از روان کننده ها معمولا در دو شکل انجام می گیرد. روان کننده خارجی و داخلی. روان کننده های خارجی اصطکاک بین پلیمر و اکسترودر را کاهش می دهند، مانند اصطکاک بین جریان و سطح دای. برای مثال روان کننده خارجی به حذف شکست مذاب در فرایند فیلم دمشی با استفاده از کاهش تنش روی پلیمر کمک می کند و آن را به راحتی از میان دای عبور می دهد. روان کننده داخلی اما به منظور کاهش اصطکاک بین مولکولهای پلیمر کمک می کند و ویسکوزیته مذاب را کاهش می دهد تا فرایند راحت تر انجام گیرد. از مهمترین روان کننده ها می توان به فلئوروپلیمر ها، استئارات های فلزی و پارافین وکس اشاره کرد.

- فیلرها یا پرکننده ها: فیلر یک افزودنی بسیار پرکاربرد و مهم در صنهعت پلیمر می باشد. پرکننده به طور کلی دو نقش مهم ایفا می کند، اول بهبود خواص مکانیکی و دوم کاهش مقدار پلیمر و کاهش قیمت تمام شده محصول.

از مهم ترین و پرکاربردترین فیل یا پرکننده مورد استفاده کلسیم کربنات می باشد. کلسیم کربنات که یک ماده معدنی می باشد و از سنگ آهک به دست می آید در مش بندی مختلف مورد استفاده قرار می گیرد. کلسیم کربنات به منظور پرکنندگی، افزایش مقاومت به ضربه در بعضی پلیمرها و همچنین بهبود خواص سطحی مورد استفاده قرار می گیرد.

یک مزیت استفاده از کلسیم کربنات در تولید فیلم دمشی film blowing ظرفیت گرمایی پایین آن نسبت به پلی اتیلن است که منجر به بهبود سرعت خنک سازی می شود. البته استفاده زیاد از کلسیم کربنات باعث اصطکاک و استهلاک مارپیچ و سایر قسمت های دستگاه می شود.

- پایدار کننده ها: دو نوع پایدار کننده در فرایند پلاستیک ها مورد استفاده قرار می گیرد، پایدار کننده های UV به منظور حفاظت پلیمرها در برابر اشعه نور خورشید. پایدار کننده های حرارتی که به عنوان مثال در فرمولاسیون PVC بسیار مهم و حیاتی هستند. چراکه PVC به حرارت بسیار حساس است و در مقابل حرارت گاز HCl آزاد می کند.

دوره آموزشی PVC ، فرمولاسیون و فرایند را اینجا مطالعه کنید.

برای خرید دستگاه های خط تولید پلیمری، مشاوره و آموزش پلیمر با ما تماس بگیرید.

دیدگاه جدید