فرایند casting جهت تولید فیلم و و ورق از پلاستیک ها film casting

فرایند casting کستینگ یک فرایند شکل دهی پلاستیک ها به منظور تولید فیلم (film) که دارای ضخامت کم تر از 0/25 میلیمتر می باشد یا ورق های پلیمری (sheet) از طریق ذوب کردن مواد مورد نظر و عبور از یک دای تخت slit die و در نتیجه تثبیت و خنک سازی در بین چند غلتک می باشد.

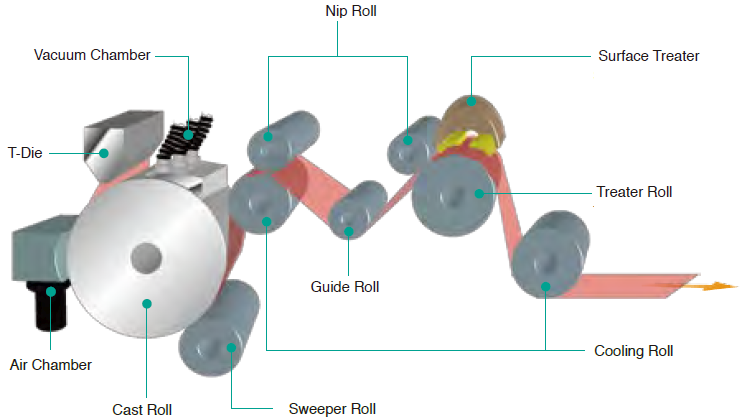

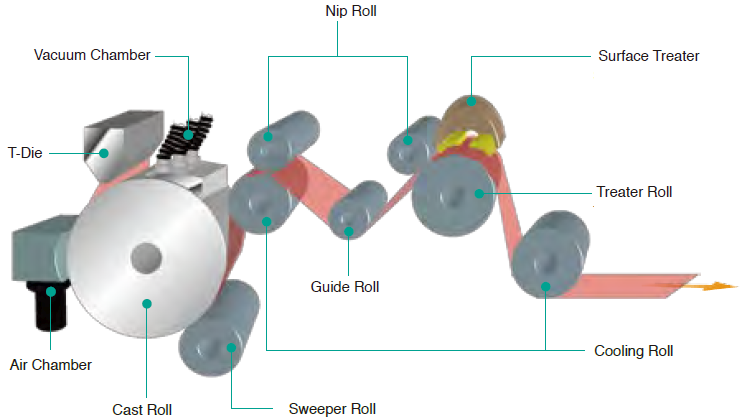

در شکل زیر نمای کلی یک فرایند Casting مشاهده می شود.

ابتدا مواد پلیمری در یک میکسر مخلوط شده و یا موادخالص از طریق یک قیف وارد دستگاه اکسترودر می شوند. در اکسترودر مواد بر اثر حرارت و تنش های برشی اعمالی به آن ها، ذوب شده و به جلو حرکت می کنند.

معمولا اکسترودر دستگاه casting یک اکسترودر تک مارپیچ می باشد. مواد از طریق مارپیچ به جلو هل داده شده و به دای می رسند. مواد توسط فشار ایجاد شده توسط دستگاه به داخل دای هدایت می شوند و پس از طی کردن عمق دای از آن حارج خواهند شد. دای در واقع نقش یک قالب را ایفا می کند و وظیفه اصلی شکل دهی بر عهده دای می باشد.

دای استفاده شده در این فرایند شکل دهی، دای اسلیت slit die یا تخت می باشد که مواد با خروج از آن ها به شکل تخت (ورق یا فیلم) خارج خواهند شد. بخش بسیار مهمی از کیفیت دستگاه کستینگ به منظور تولید فیلم به کیفیت دای آن بر می گردد.

دای در فرایند Casting:

همانطور که گفته شد، دای وظیفه اصلی شکل دهی در فرایند کستینگ در یک دستگاه تولید فیلم پلاستیکی به روش کستینگ را ایفا می کند و دای این فرایند شکل دهی، دای تخت یا slit die می باشد که مواد خروجی از آن به شکل ورق یا فیلمی تخت می باشند.

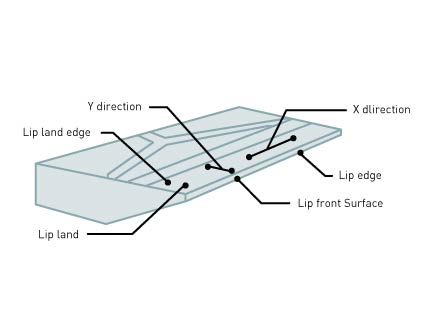

لازم است بدانید که یک دای از چه بخش هایی تشکیل و هریک چه نقشی را ایفا می کنند.

همانطور که در شکل بالا مشانده می کنید، یک دای در فرایند casting شامل بخش های یک بخش ورودی یا خوراک دهی می باشد که مواد از طریق این بخش از اکسترودر وارد دای می شوند.

سپس از طریق کانال توزیع دای، در سراسر دای توزیع شده و توسط قسمت die land به صورت پیوسته شکل دهی شده و وارد لبه های دای die lips می شوند و در نهایت با خروج از لبه های دای، به شکل نهایی فیلم یا ورق درآمده و ضخامت آن ها نیز تا حدی تعیین می گردد.

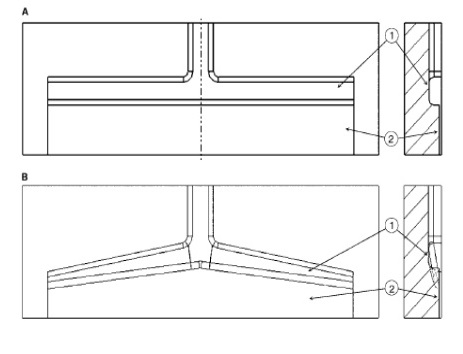

دای تخت نیز خود در دو شکل T و hanger موجود است که شکل آن ها را در زیر مشاهده می کنید.

در دای T شکل عمق کانال توزیع یکنواخت و ارتفاع دای LAND نیز بدون تغییر است. اما در hanger این مقادیر ثابت نیست و برای پلیمرهای خاص با طراحی خاص استفاده می گردد.

حال مواد مذاب که با عبور از دای تخت به شکل ورق یا فیلم درآمده اند، وارد هوای محیط شده و به منظور دستیابی به خواص مطلوب ظاهری و مکانیکی خنک سازی شوند.

خنک سازی در خط تولید یک محصول پلیمری بسیار مهم است به خصوص در خطوط تولید فیلم و ورق پلیمری در فرایند کستینگ که توسط چند عامل و چند روش انجام می شود. فیلم خارج شده از دای می تواند در تماس با غلتک هایی با دمای پایین قرار گیرد تا عملیات خنک سازی بر روی آن ها انجام گیرد. قبل از تماس با این غلتک ها که به آن ها chill rolls یا cooling rolls می گویند، در تماس با هوای محیط قرار گرفته است و هوای محیط نیز باعث خنک سازی آن ها می گردد.

برای تماس بهتر فیلم یا ورق تولیدی با غلتک های خنک کننده، از روش هایی مانند air knife یا vacuum box استفاده می شود.

air knife که نمایی از آن را در شکل زیر مشاهده می کنید، با دمیدن هوا تماس فیلم یا ورق را به سطح غلتک خنک کننده افزایش می دهد. روش vacuum box نیز با ایجاد خلا کوچک بین فیلم و غلتک، سبب چسبیدن و تماسی بیشتر فیلم و غلتک ها می شود.

فیلم یا ورق پس از خنک سازی در هوای محیط و با استفاده از غلتک های خنک کننده بسته به نوع دستگاه کستینگ و طراحی آن ممکن است از میان چند رول راهنما و تنظیم کننده ضخامت و یا غلتک های کشنده عبور میکنند. در برخی موارد برای بالا بردن خواص استحکام کششی و ... از غلتک های متحرکی استفاده می شود که با اعمال کشش در فیلم و ورق سبب بهبود برخی خواص آن می شوند.

در نهایت فیلم و ورق توسط یک جمع کننده یا winder جمع شده و یا توسط دستگاه های برش به صورت صفحه با ابعاد مشخص برش داده می شوند تا آماده مصرف نهایی شوند.

همچنین در برخی موارد قبل از جمع کردن یا برش نهایی فیلم، به منظور بهبود خواص سطحی و اصلاح سطحی از فرایندهایی مانند کرونا بهره گرفته می شود. این فرایندها با کنترل تنش سطحی فیلم خواص آن ها را تنظیم می کنند.

شرکت پلیمرما تامین کننده و وراد کننده انواع خطوط تولید محصولات پلیمری مانند خط تولید فیلم های پلاستیکی، گرانول و کامپاند و ... می باشد. برای کسب اطلاعات بیشتر با ما تماس بگیرید.

به منظور مشاوره و آموزش در مفاهیم مختلف صنعت پلیمر مانند فرایند های شکل دهی، تولید محصول، آزمون ها و تست های پلیمری و ... با ما تماس بگیرید.

برای خرید تجهیزات آزمایشگاهی و تولید محصولات پلیمری به فروشگاه پلیمرما مراجعه نمایید.

دیدگاه جدید