مشکلات و راه حل های فرایند تولید فیلم دمشی

قبلا در مورد فرایند تولید فیلم های پلاستیکی به روش دمشی یا فیلم بلوینگ film blowing و همچنین تجهیزات به کار رفته در این فرایند صحبت کردیم. در این بخش به مشکلاتی که ممکن است در تولید فیلم پلاستیکی در روش دمشی با آن مواجه شویم می پردازیم. این مشکلات و عیب ها می تواند در دو دسته کلی تقسیم بندی شود:

بخش اول: مشکلات اکستروژن در عیب یابی فیلم

- Surging یا موج مواد

- دمای مذاب بالا

- نیاز به خنک کاری بیش از حد

- خروجی کم

بخش دوم: مشکلات فیلم در عیب یابی فیلم

- شکست مذاب

- غیریکنواختی ضخامت

- خطوط دای

- ژل شدن

- خواص مکانیکی ضعیف

- خواص نوری ضعیف

- چین و چروک در فیلم

بخش اول: مشکلات اکستروژن

- Surging یا موج مواد

این پدیده به شرایطی گفته می شود که سرعت جریان خروجی از دای با گذشت زمان تغییر کند که با تغییرات نشان داده شده در فشار کلگی قابل رویت است که معمولا 15 درصد یا بیشتر است.

این پدیده با ضربه ناشی از پیچه که با تغییرات فشاری حدود 10 درصد همراه است و دوره تناوب چرخش مارپیچ رخ می دهد متفاوت است.

این پدیده سبب تغییرات ضخامت فیلم در جهت ماشین می شود ومشکل زاست.

این پدیده دو علت اصلی دارد:

تغذیه و خوراک دهی غیر یکنواخت ، ناپایداری و یکنواختی ذوب شدن

هنگامی که مواد به گلویی وارد می شوند و به صورت نامنظم در امتداد مارپیچ حرکت می کنند، این اثر به قسمت کلگی اکسترودر نیز منتقل می شود. این پدیده زمانی که مواد به قسمت تغذیه مارپیچ می چسبند به راحتی اتفاق می افتد. در یک سیستم با کارایی بالا، مواد تمایل دارند به دیواره برل بچسبند و توسط پره های مارپیچ به جلو رانده شوند و بدون هیچ مشکلی در راستای میله اصلی مارپیچ بلغزند و حرکت کنند.

مشخصه مهم در اینجا نسبت اصطکاک برل به اصطکاک مارپیچ است. این نسبت برای انتقال مواد جامد باید بالا باشد. با این وجود، یک پیچه داغ، کثیف یا دارای ایراد باعث می شود تا مواد به مارپبچ بچسبند و اصطکاک مارپیچ بالا رود.

غیر یکنواختی در ذوب شدن نیز خود را در مواردی که در شکل خوراک و مواد غیر یکنواختی وجود دارد نشان می دهد که می تواند باعث ذوب زودرس قسمتی از مواد و چسبیدن آن ها به مارپیچ شود. این مشکلات گفته شده سبب می ود تا مواد منتقل شده به دای یکنواخت نبوده با ضربان انتقال یابند.

به عبارت دیگر هنگامی که بستر جامد به سمت پایین مارپیچ حرکت می کند، باید به طور یکنواخت ذوب شود، اما اگر ازهم بپاشد باعث بروز این پدیده می شود. این اثر به شکسته شدن بستر جامد نیز معروف است. و در نهایت به کاهش تولید می انجامد.

راه حل جلوگیری از غیر یکنواختی خوراک دهی:

در اکستروژن فیلم دمشی، مخصوصا برای مواد پلی پروپیلن PP، رایج ترین روش برای جلوگیری از غیر یکنواختی تغذیه استفاده از گلویی تغذیه شیار دار است.

گلویی شیاردار تغذیه باعث افزایش اصطکاک بین برل و مواد خوراک می شود و پایداری خوراک را افزایش می دهد.

با این حال به علت اینکه می تواند از ورود مواد تا حدی جلوگیری کند راه حل دیگری نیز رایج است. استفاده از یک مارپیچ با سطح کاملا صاف و استفاده از موادی با شکل یکدست می باشد. سطح مارپیچ را می توان با آبکاری با موادی مانند کروم و .. و صیقل کاری کاملا بهبود بخشید و اصطکاک را پایین آورد.

راه حل جلوگیری از ذوب غیر یکنواخت:

راه حل این مشکل تمرکز بر روی افزایش انرژی گرمایی به جامد است. اولین اقدام می تواند تغییر در سرعت مارپیچ باشد. برخی موارد لازم است تا سرعت را افزایش دهیم تا تنش برشی وارده به مواد بیشتر شود، برخی موارد لازم است تا سرعت را کاهش دهیم تا زمان اقامت مواد در برل بیشتر شده و تحت حرارت بیشتری قرار گیرند. دومین اقدام می تواند تغییر در پروفایل دمایی باشد، مشخصا افزایش دما. اقدام بعدی می تواند تغییر در طراحی مارپیچ باشد.

- دمای مذاب بالا:

به عنوان یک قانون اقتصادی در نظر داشته باشید که بهتر است همیشه بیش از حد گرما تولید نکنید و دمای اکستروژن بالا نباشد، هم انرژی مصرفی بالا نرود و هم انرژی برای خنک سازی پایین باشد. این کار علاوه بر جنبه اقتصادی، دلایل دیگری نیز دارد. حذف گرمای اضافی از مواد و در نتیجه از حباب فیلم بخود یک عامل محدود کننده در تولید محسوب می گردد. اگر دمای مذاب هنگام خروج از دی تا حد امکان پایین باشد باعث می شود تولید سریع تر خواهد بود و زمان و انرژی زیادی برای خنک سازی صرف نمی شود.

مشکل دمای بالا می تواند دو علت داشته باشد. یک علت اصلی که احتمالا به دلیل نادرست بودن دماهای ست شده است و یا طراحی نامناسب مارپیچ. و دلیل دوم که اینکه اگر این مشکل با گذشت زمان به وجود آمده باشد می تواند به دلیل آلودگی اسکرین پک، یا مارپیچ باشد.

- نیاز به خنک کاری بیش از حد:

همه اکسترودرها دارای یک سیستم خنک کننده برل هستند، مانند فن یا سیستم چرخش آب تا به وسیله آن گرمای اضافی پلیمر را خارج کنند. البته بهتر است گرماهای اضافه از اول به مواد وارد نشوند. بنابر این هنگامی که کنترل کننده دما در یک اکسترودر همیشه خواستار خنک شدن است، نشان می دهد که یک جای کار می لنگد.

در یک سیستم با بازدهی بالا و کارآمد، اکسترودر فقط انرژی مورد نیاز سیستم را که لازم است پلیمر را ذوب کند تامین می کند و نه بیش از آن. این انرژی از طریق ترکیبی انرژی مکانیکی (اصطکاک پیچ) و گرمای هدایتی (از طریق هیترها) تامین می شود. اگر انرژ حرارتی تولید شده بیش از حد باشد، کنترل کننده دما اعلام می کند که به خنک کاری نیاز است.

دقیقا عواملی که در قسمت قبل برای اقزایش بیش از حد دمای مذاب گفته شد در اینجا نیز صادق است و باعث می شود خنک سازی اضافی نیاز باشد. تفاوت در اینجا این است که دمای ست شده و تنظیم شده یک ناحیه برل ممکن است لزوما منجر به دمای اضافی مذاب خروجی از دای نشود. برای مثال، یک ناحیه در میانه برل ممکن است دارای گرمای زیادی باشد ولی هنوز دمای خرجی مواد از دای مطلوب باشد. این هم یک مشکل است و دستگاه می خواهد آن را خنک کند. این می تواند ناشی از طراحی نامناسب پیچه باشد.

- خروجی کم:

مسئله خروجی کم اکسترودر معمولا به کاهش توان RPM یا دور موتورمی باشد. در بیشتر موارد افزایش خروجی به سادگی و با افزایش سرعت مارپیچ در دسترس خواهد بود. اما این شاید باعث حل مشکل شود اما ممکن است باعث بروز مشکلاتی نیز شود.

این مشکل می تواند ناشی از محدود شدن جریان باشد که خود می تواند ناشی از گرفتگی صفحه پشت دای و مارپیچ و سایش مارپیچ باشد. صفحه فیلتر ، آلودگی های مذاب را جذب کرده و باعث محدودیت در جریان می شوند. این محدودیت سبب افزایش فشار کلگی می شود. می شود با تعویض این فیلتر مشکل را حل کرد. البته ممکن است مش صفحه مناسب نبوده و از ابتدا باعث بروز مشکل شود.

بخش دوم: مشکلات فیلم در فرایند فیلم دمشی

- شکست مذاب:

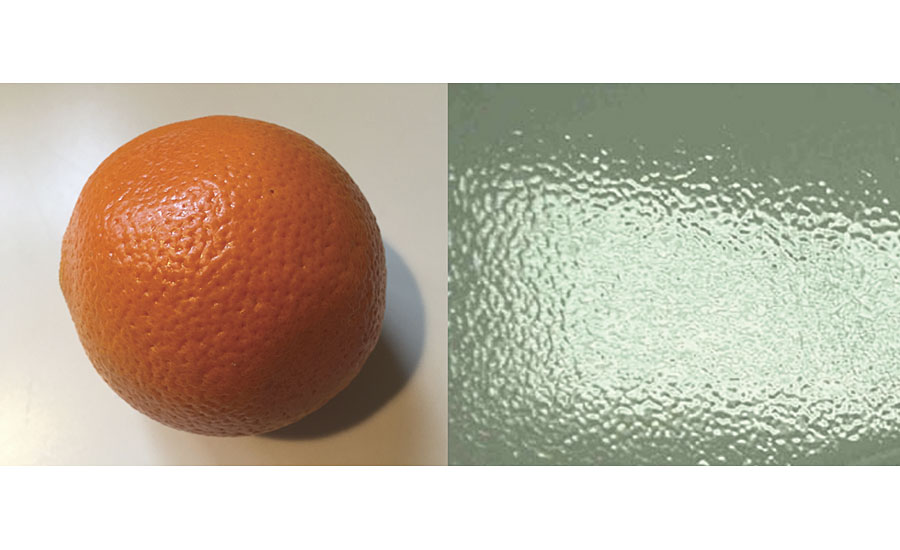

شکست مذاب یک نقص زیبایی و در ظاهر محصول است که به صورت زبری یا امواج بر روی سطح فیلم ظاهر می شود. اسامی مانند پوست پرتقالی یا sharkskin نیز به آن اطلاق می شود.

تنش برشی محصول ویسکوزیته و سرعت برش پلیمر است. بنابراین ، هرگونه تغییر فرآیندی که باعث کاهش ویسکوزیته یا سرعت برشی شود، یک راه حل بالقوه برای شکست مذاب است. ساده ترین اصلاح فرآیند ، افزایش دمای مذاب هنگام عبور از دای است و در نتیجه ویسکوزیته را کاهش می دهد. به طور کلی ، افزایش دمای دای بهترین روش است. راه حل معمول دیگر افزودن روان کننده به ترکیب مواد است که از دو طریق ممکن است کمک کند. اول ، ممکن است به پلیمر اجازه دهد با مقاومت داخلی کمتر (گرانروی). دوم ، اغلب یک پوشش نازک در سطح قالب داخلی باقی می گذارد ، و باعث می شود مواد با چسبندگی کم تری از طریق قالب جریان یابند.

کاهش نرخ برشی برای از بین بردن شکست مذاب می تواند به چند روش انجام شود، هرچند انجام این روش ها کار آسانی نیست. روش اول افزایش شکاف و فاصله دای است. البته این افزایش سبب تغییرات ضخامت فیلم و قطر حباب می شود که باید با افزایش سرعت خط جبران شود.

روش دوم کاهش سرعت مارپیچ و به سبب آن کاهش سرعت جریان در دای است.

- نایکنواختی ضخامت:

شاید مهم ترین هدف اپراتور، تولید فیلمی باشد که دارای ضخامت مشخص و مورد نظر باشد. تغییرات ضخامت می تواند منجر به خرابی محصول، خرابی ماشین آلات و تولید ضایعات بالا گردد.

تغییرات فیلم می تواند در زمان یا نسبت به موقعیت باشد.

در مورد وابستگی به زمان، ضخامت در جهت ماشین ممکن است در اثر surging اکسترودر ایجاد شود. همچنین ناپایداری حباب می تواند به تغییر ضخامت شود. این بی ثباتی می تواند به صورت نوسان در قطر یا ارتفاع خط شبنم رخ دهد.

برخی مواقع ارتفاع خط شبنم خیلی زیاد است که با خنک سازی اضافی از طریق افزایش سرعت هوای دمنده و کاهش دمای هوا می توان آن را رفع کرد. در برخی مواد دیگر، مخصوصا زمانی که حلقه هوا به حباب خیلی نزدیک است، کاشه سرعت خنک سازی می تواند شرایط را تثبیت کند.

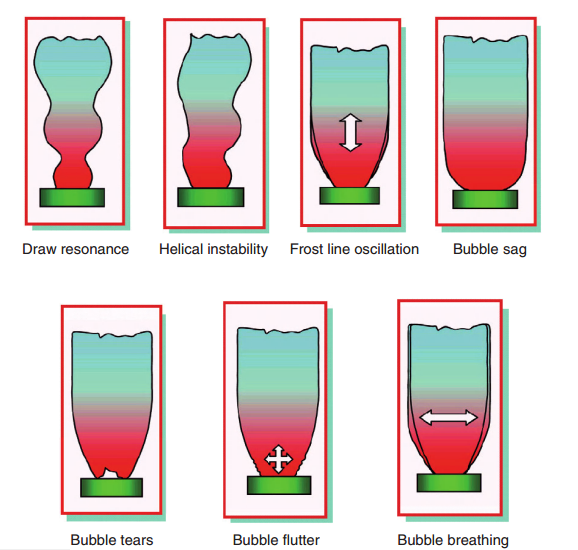

انواع بی ثباتی های حباب در شکل زیر نشان داده شده است:

در این شکل، 7 نوع مختلف از ناپایداری ها و مشکلاتی که در حباب می تواند رخ دهد را مشاهده می کنید.

حالت اول "draw resonance" به عنوان یک تغییر مداوم در قطر حباب است. این فریند هنگامی رخ می دهد که مذاب خیلی سریع و به سرعت کشیده شود. برای حل این مشکل باید سرعت بالا کشیده شدن را کاهش داد یا دور مارپیچ را زیاد کرد که نسبت خروج مواد و کشیده شدن آن همسان شود.

حالت دوم "helical instability" یا بی ثباتی مارپیچی است. هنگامی رخ می دهد که خط شبنم خیلی پایین است و اجازه نمی دهد هوای خنک کننده به مقدار کافی در اطراف حباب خارج شود. برای حل این مشکل باید ارتفاع خط شبنم را توسط تغییراتی مانند افزایش خروجی بالا برد.

حالت سوم "Frost Line Oscillation" یا نوسان خط شبنم می باشد. این پدیده به عنوان حرکت و نوسان بالا و پایین خطی است که در آن حباب به حداکثر قطر خود می رسد. این می تواند به دلایل مختلفی مانند تفاوت در خروجی اکستروژن و surging و تغییر در شرایط اطراف حباب ایجاد شود. پس راه حل اساسی حل surging توسط بهبود خوراک دهی مواد جامد و یکنواخت کردن ذوب می باشد.

حالت چهارم "Bubble Sag" همانطور که در شکل مشخص است بدین معناست که ارتفاع ساقه بسیار پایین است و حداکثر قطر حباب در همه نقاط گسترش می یابد.دلیل این پدیده خنک سازی ناکافی است.

حالت پنجم " bubble tears" می باشد. این مشکل در لبه های دای، زمانی که سرعت کشش فیلم خیلی زیاد است رخ می دهد. وقتی فیلم خیلی سریع کشیده شود، یا خیلی سریع سرد شود، ممکن است این پدیده رخ دهد. ره حل بالقوه آن شامل افزایش درجه حرارت لبه های دای و کاهش سرعت بالا کشیدن است.

حالت ششم "bubble flutter" یا لرزش حباب، معمولا هنگامی رخ می دهد که ارتفاع خظ شبنم کم است و باعث می شود هوی جاری از حلقه هوا باعث لرزش در پایه حباب شود. راه حل این مشکل افزایش خط شبنم با اقداماتی مانند کاهش سرعت دمنده است.

حالت آخر "bubble breathing" زمانی رخ می دهد که حجم هوا داخل حباب متناوبا افزایش و کاهش می یابد، این در درجه اول یک مشکل در سیستم خنک کننده حباب داخلی (IBC) است زیرا یک تبادل هوای داخلی متناوبا در حال انجام است. باید شیرها و سنسورهای آن را بررسی کنید.

- خطوط دای

ممکن است بر روی حباب تشکیل شده به صورت پیوسته خطوطی در جهت ماشین دیده شود که باعث کاهش زیبایی، براقیت و شفافیت و همچنین خواص مکانیکی مانند استحکام پارگی می شود.

شایع ترین علت این مشکل، کثیف بودن دای است. با گذشت زمان، مواد حتی به مقدار ناچیز در اثر حرارت تخریب می شوند و می توانند به سطوح داخلی دای بچسبند و به صورت تجمع ذرات سوخته خود را نشان دهند. پس با عبور جریان مذاب پلیمری از شکاف دای، و عبور از این تجمع مواد، سبب ایجاد خطوطی در فیلم خواهد شد. جداکردن و تمیزکاری دای به صورت متناوب می تواند این مشکل را حل کند. البته ممکن این خطوط به دلیل وجود خط و خراشیدگی در لبه دای نیز باشد که باید با ماشینکاری رفع گردد.

- ژل شدگی:

ژل یا اثر fisheye، تشکیل توده های گلوله ای شکل کوچگ و سختی می باشد که در فیلم یا سطح آن قرار می گیرند.

به طور کلی توده های موجود در سطح فیلم ها می تواند ناشی از مواد ذوب نشده خوراک و یا از مواد کاملا ذوب شده تشکیل شده باشد. ژل شامل پلیمر تخریب شده با وزن مولکولی بسیار بالا است که ممکن است حتی به صورت شبکه ای و دارای پیوند عرضی باشد. مشکلاتی مانند زیبایی سطح و نیز ایجاد تمرکز تنش و ضعیف کردن فیلم از ژل ناشی می شود.

همچنین ژل می تواند از مواد اولیه نشات بگیرد و یا در طول فرایند اکستروژن تولید شود. اگر ژل از مواد اولیه باشد، باید سریعا رزین مورد استفاده را تعویض کرد. ولی در اکثر مواقع ژل شدگی همانطور که گفته شد در اثر حرارت بیش از حد و تخریب پلیمر در طول فرایند اکستروژن رخ می دهد. این گرمای بیش از حد می تواند به دلیل دمای تنظیم شده بالا باشد ولی در اکثر مواقع به علت بالا بودن زمان اقامت مواد در اکسترودر و بالا بودن تنش های مکانیکی وارد بر آن است.

ممکن است مقدار کمی از مواد در اکسترودر به صورت جامد باقی بماند و زمان ططولانی را در اکسترودر صرف کند و در نهایت تخریب شده، سپس نرم شده و با مذاب خارج شود که تشکیل ژل را می دهد. باید در هنگام تمیز کاری منبع این ژل ها که ممکن است پره های مارپیچ باشد را پیدا و تمیز کاری نمود.

همچنین ژل ممکن است مربوط به انرژی مکانیکی بالای وارد شده در ابتدای اکسترودر باشد. به عنوان مثال گلویی شیار دار تغذیه و برخی اجزای اختلاط می توانند انرژی زیادی به مذاب وارد کنند و این انرژی سبب بالا رفتن دمای آن نقطه شده و منجر به تشکیل ژل شود.

یک راه حل عالی برای حل مشکل ژل شدگی با هر علتی می تواند استفاده از افزودنی پایدارکننده ای مانند عوامل آنتی اکسیدان ها می باشد که مانع از شروع تخریب و انتشار یا رشد آن می شود.

- خواص مکانیکی ضعیف در فیلم:

مهم ترین ویژگی های مکانیکی یک فیلم عبارت است از استحکام کششی، استحکام پارگی و مقاومت به ضربه. استحکام کششی و پارگی در هر دو جهت ماشین و عمود بر آن اهمیت دارد.

این ویژگی ها در فیلم تولیدی به چند عامل وابسته است.

عامل اول نوع پلیمری است که فیلم از آن تهیه می شود. بعضی پلیمرها مانند پلی آمیدها (نایلون) در ذات خود دارای استحکام مکانیکی بالایی هستند و بعضی پلیمرها مانند LDPE دارای استحکام ضعیفی هستند. البته توجه داشته باشید ممکن است بسته به کاربرد فیلم مورد نظر، شاید این خواص اهمیت بالایی نداشته باشند.

فاکتور دوم ترکیب فرمولاسیون و آمیزه ای است که مورد استفاده قرار می گیرد و به اکسترودر وارد می شود. یعنی اهمیت استفاه از افزودنی ها. اگرچه بعضی افزودنی ها مثل آنتی استاتیک ها تاثیر خاصی بر خواص مکانیکی ندارند اما تعداد زیادی از آن ها نیز نقش مهمی در این خواص ایفا می کنند. تقویت کردن مواد با روش هایی مانند تقویت کردن با الیاف شیشه، باعث افزایش خواص مکانیکی کششی خواهد شد. از طرفی افزودن افزودنی های پایه لاستیکی، باعث بهبود خواص ضربه خواهد شد. توجه داشته باشید اگر مقدار این افزودنی ها از حد خاصی بیشتر شود، باعث جمع شدن این افزودنی ها، تمرکز تنش و در نتیجه ضعیف شدن فیلم در آن محل می شود.

فاکتور سوم تاثیر فرایند و شرایط آن می باشد. مهم ترین راه تاثیر فرایند بر خواص مکانیکی، جهت یافتگی زنجیره ها و مولکول های پلیمری ناشی از کشش حباب فیلم است. همانطور که در فرایند تولید فیلم دمشی نیز توضیح داده شد، جهت یافتگی در جهت ماشین به علت کشیده شدن حباب به سمت بالا و جهت سافتگی در جهت عمود بر ماشین به علت دمیده شدن حباب می باشد که تاثیر زیادی بر استحکام فیلم خواهد داشت. به طور کلی با کشش و جهت گیری زنجیره ها در یک جهت خاص، استحکام کششی فیلم در آن جهت افزایش پیدا خواهد کرد ولی استحکام پارگی کاهش پیدا می کند.

برای مطالعه فرایند کامل تولید فیلم دمشی، افزودنی ها، تجهیزات و ... اینجا کلیک کنید.

عواملی دیگری نیز در فرایند می تواند بر خواص مکانیکی فیلم تولیدی تاثیرگذار باشد. ارتفاع خط شبنم، که تحت تاثیر سرعت خنک سازی حباب است بر درجه کریستالی یا بلورینگی پلیمر اثرگذار است. مناطق کریستالی، متراکم تر و چگال تر هستند، در نتیجه از سایر قسمت ها سخت تر می باشند. بنابراین وجود کریستال و بلور در فیلم سبب افزایش چشم گیر استحکام مکانیکی و مقاومت ضربه خواهد شد.

فاکتور دیگر شرایط فرایندی تاثیرگذار بر خواص مکانیکی، زمان اقامت مواد است. رمان اقامت مواد در واقع مدت زمانی است که مولکول های پلیمری در دمای بالای خط اکستروژن باقی می مانند و تحت تاثیر و قابل تنظیم با دور مارپیچ می باشد. پارامترهایی مانند طراحی پیچه، طراحی دای و فشار کلگی نیز بر آن اثر گذار خواهد بود. هرچه زمان اقامت افزایش یابد، مقدار تخریب پلیمر افزایش می یابد و در نتیجه خواص مکانیکی می تواند کاهش یابد.

- خواص نوری ضعیف:

خواص نوری ضعیف در فیلم تولیدی می توان علل مختلفی داشته باشد که به طور کلی این علل به دو دسته تقسیم بندی می شوند. مواد و فرایند

مشکلاتی که در مواد می تواند باعث ضعیف شدن خواص نوری مانند براقیت و شفافیت شود، وجود آلودگی در مواد و جدایی فازی نشای از ناسازگاری مواد مختلف است. آلودگی ناشی از وجود ذرات خارجی در اکسترودر یا مواد اولیه است که این ذرات می تواند خواص نوری سطح فیلم را خراب کند. جدایی فازی نیز زمانی رخ می دهد که آلیاژ دو پلیمر یا ترکیب پلیمر و افزودنی ها به علت ناسازگاری درست انجام نگیرد و منجر به کاهش خواص نوری و شفافیت شود.

مشکلات فرایندی می تواند مانند خط دای (در بالا توضیح داده شد)، سرعت خنک سازی پایین، شکست مذاب و یا در فیلم های چندلایه، ناسازگاری بین سطحی لایه ها باشد.

مشکلات خط دای در قسمت های بالا شرح داده شد. سرعت خنک سازی اما پارامتر کلیدی در این قضیه می باشد چراکه اثر مستقیمی بر کریستال یا بلورینگی فیلم دارد. هرچه مقدار بلور بیشتر باشد، پلیمر مات تر و خواص نوری پایین تری دارد. پس هرچه سرعت خنک سازی بیشتر باشد، مقدار بلور کمتر و خواص نوری و شفافیت فیلم بهتر خواهد بود.

- چین و چروک در فیلم:

چروک یکی از متداول ترین مشکلات ایجاد شده در فیلم است. چین و چروک موجود در فیلم ها علت مختلفی می تواند داشته باشد که باید که فرایند بالادست تولید فیلم را دقیقا مورد ارزیابی قرار داد. به عنوان مثال چروک در جهت ماشین می تواند به علت کشیدیگی بیش از حد فیلم در قسمتی خاص و یا لرزش یک غلطک باشد که باید اصلاح گردد. چین و چروک در جهت عمود بر ماشین می تواند به علت زاویه بیش از حد بزرگ قاب های تخت کننده باشد و یا عدم تنظیم غلطک ها.

برای خرید دستگاه تولید فیلم پلاستیکی به روش دمشی و کستینگ با ما تماس بگیرید.

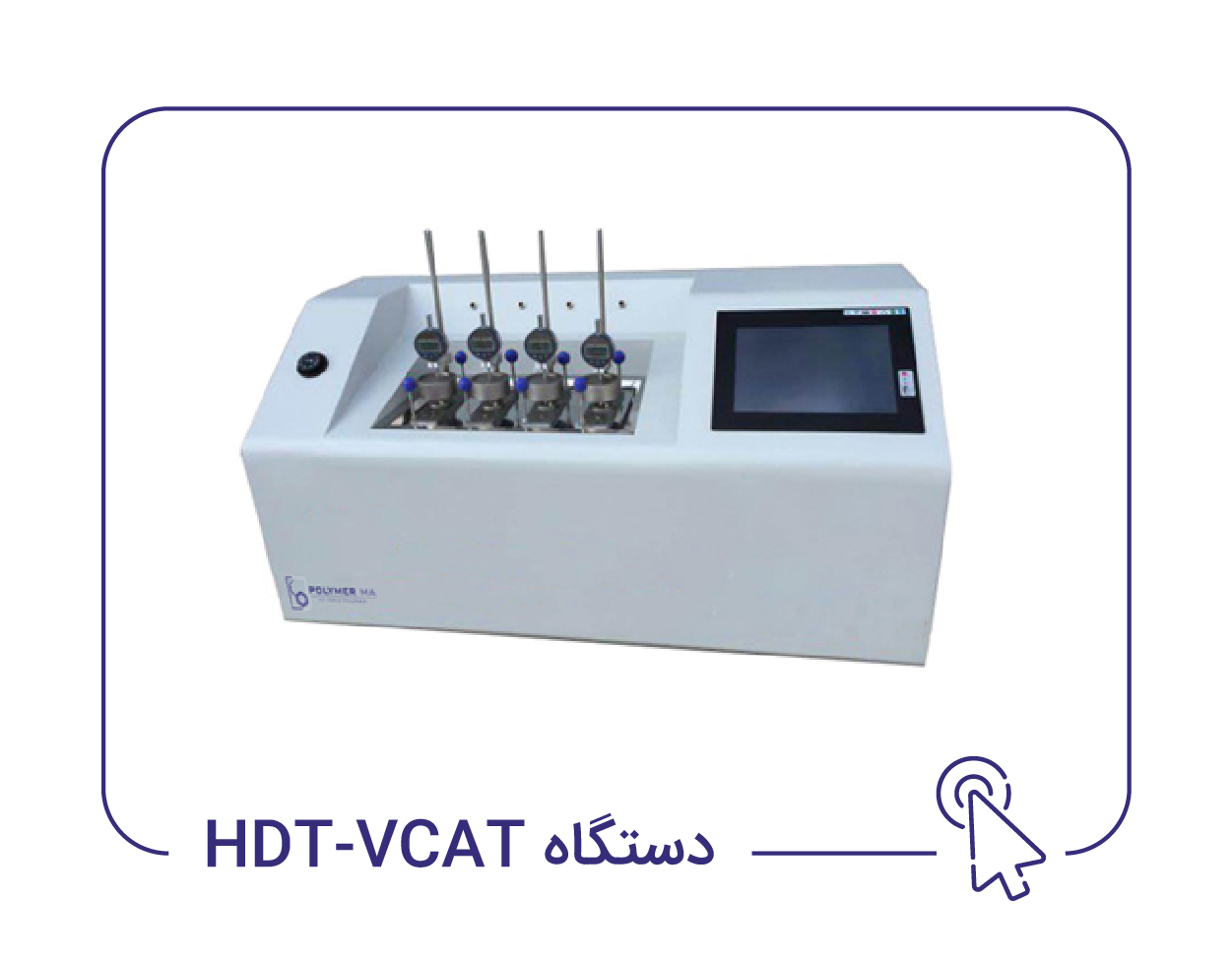

برای خرید دستگاه تست و کنترل کیفیت فیلم های پلاستیکی به فروشگاه مراجعه و یا با ما تماس بگیرید.

به منظور مطالعه روش های شکل دهی پلیمر ها اینجا کلیک کنید.

به منظور مشاوره، آموزش، راه اندازی آزمایشگاه و واحد کنترل کیفیت با ما تماس بگیرید.

دیدگاه جدید